机械危险的安全措施

机械危险的安全措施相关课程

机械危险的安全措施考点解析

机械危险的安全措施考点解析

机械危险的安全措施介绍

机械危险的安全措施介绍

1. 机床结构

(1)稳定性。机床的外形布局应确保具有足够的稳定性,不应存在按规定使用机床时意外翻倒、跌落或移动的危险。

(2)机床外形。可接触的外露部分不应有可能导致人员伤害的锐边、尖角和开口;机床的突出、移动、分离部分采取安全措施,防止产生磕伤、 碰伤、划伤、剐伤的危险。

2. 运动部件

(1)缠绕、吸入或卷入等危险的运动部件和传动装置应予以封闭、设置防护装置或使用信息提示。通常传动装置采用隔离式防护装置,保护区域较大的范围采用防护栅栏。

(2)凡在作业上方有物料传输装置、带传动装置以及上方可能有坠落物件的下方,应设置防护廊、防护棚、防护网等防护。

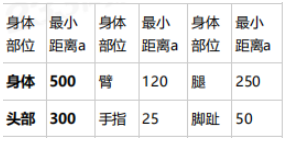

(3)运动部件与运动部件之间、运动部件与静止部件之间,不应存在挤压危险和剪切危险,否则应限定避免人体各部位受到伤害的最小安全距离或按有关规定采用防止挤压、剪切的保护装置。

(4)运动部件在有限滑轨运行或有行程距离要求的,应设置限位装置。

(5)对于有惯性冲击的机动往复运动部件,应设置缓冲装置。

(6)对于可能超负荷(压力、起升量、温度等)发生部件损坏而造成伤害的,应设置超负荷保护装置。

(7)运动中可能松脱的零部件必须采取有效措施加以紧固,防止由于启动、制动、冲击、振动而引起松动、脱离、甩出。

(8)对于单向转动的部件应在明显位置标出转动方向,防止反向转动导致危险。

(9)运动部件不允许同时运动时,其控制机构应联锁,不能实现联锁的,应在控制机构附近设置警告标志,并在说明书中加以说明。

3.夹持装置(刀具夹持装置)

(1)夹持装置应确保不会使工件、刀具坠落或甩出,限定其最高安全速度或转速。

(2)机动夹持装置夹紧过程的结束应与机床运转的开始相联锁;夹持装置的放松应与机床运转的结束相联锁;机床运转时,工件夹紧装置不应动作;未达到预期安全预紧力时,工件驱动装置不应动作。工件夹紧力低于安全值或超过允许值时,工件驱动装置应自动停止。

(3)手动夹持装置应采取安全措施,防止意外危险坠落或甩出,防止挤压手指等危险。

4.平衡装置

(1)与机床部件及其运动有关的配重,应采取安全防护措施,如将其置于机床体内或置于固定式防护装置内等,并防止配重系统元件断裂而造成的危险。

(2)移动式平衡装置,应在其移动范围内(全行程)采取防护措施,防止移动造成的碰撞、夹挤。

5.排屑防喷溅措施

(1)采取断屑措施防止产生长带状屑,设防护挡板防止磨屑、切屑崩飞;大量产生切屑的机床应设机械排屑装置,排屑装置不应构成危险,必要时可与防护装置的打开和机床运转的停止联锁;手工清除废屑,应提供适宜的手用工具,严禁手抠嘴吹。

(2)机床输送高压流体的冷却系统、液压系统、气动系统及润滑系统,应设有防止超压的安全阀或调整压力变化的溢流阀,能承受正常操作时的内压和外压,系统的渗漏不应引起喷射危险。

机械危险的安全措施考点试题

大咖讲解:机械危险的安全措施

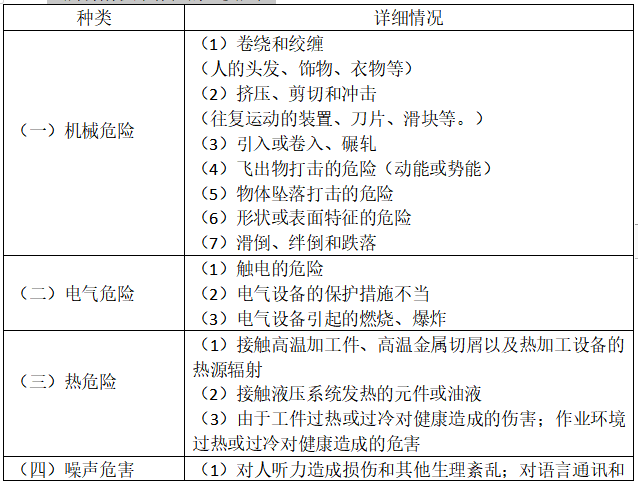

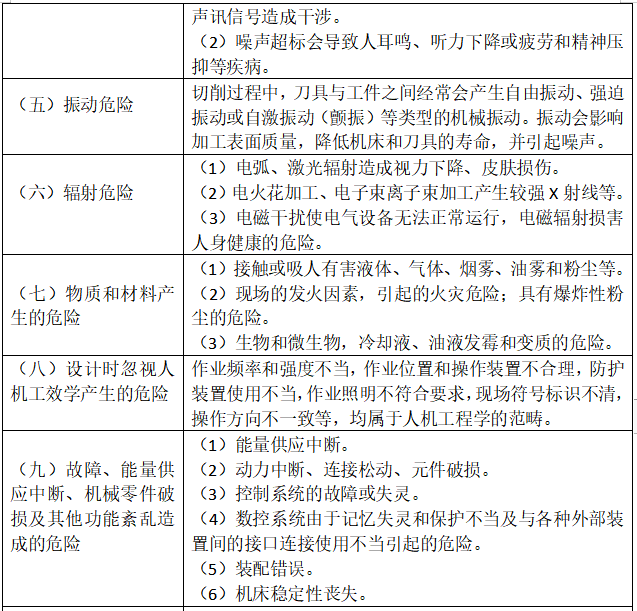

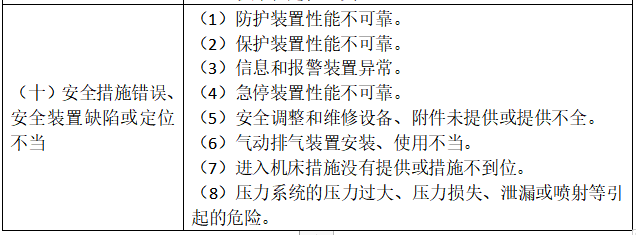

金属切削机床存在的主要危险

金属切削加工是通过刀具与工件间的相对运动,从毛坯上切除多余的金属,从而获得合格零件的一种机械加工方法。

金属切削机床存在的主要危险

安全要求和安全技术措施

【运动部件】

(1)缠绕、吸入或卷入等危险的运动部件和传动装置应予以封闭或信息提示。齿轮、链传动采用封闭式防护罩,带传动采用金属骨架的防护网,保护区域较大的范围采用防护栅栏。

(2)凡在作业上方有物料传输装置、带传动装置以及上方可能有坠落物件的下方,应设置防护廊、防护棚、防护网等防护。

(3)运动部件与运动、静止部件之间,不应存在挤压危险和剪切危险,否则遵循如下安全距离要求。

(4)运动部件在有限滑轨运行或有行程距离要求的,应设置可靠的限位装置。

(5)运动中可能松脱的零部件必须采取有效措施加以紧固,防止由于启动、制动、冲击、振动而引起松动、脱离、甩出。

(6)对于可能超负荷(压力、起升量、温度等)发生部件损坏而造成伤害的,应设置超负荷保护装置。

(7)对于单向转动的部件应在明显位置标出转动方向,防止反向转动导致危险。

(8)对于有惯性冲击的机动往复运动部件,应设置缓冲装置。

(9)运动部件不允许同时运动时,其控制机构应联锁,不能实现联锁的,应在控制机构附近设置警告标志。

【夹持装置】

(1)夹持装置应确保不会使工件、刀具坠落或甩出,尤其是当紧急停止或动力系统故障时,必要时限定其最高安全速度或转速。

(2)手动夹持装置应采取安全措施,防止意外危险(钥匙或扳手等工具遗留在夹持装置上随机床运转)坠落或甩出,防止产生挤压手指等危险。

(3)机动夹持装置夹紧过程的结束应与机床运转的开始相联锁;夹持装置的放松应与机床运转的结束相联锁。机床运转时,工件夹紧装置不应动作;未达到预期安全预紧力时,工件驱动装置不应动作;工件夹紧力低于安全值或超过允许值时,工件驱动装置应自动停止,并保持足够的夹紧力,使其可靠地停下来。

【平衡装置】

(1)与机床部件及其运动有关的配重,如将其置于机床体内或置于固定式防护装置内等。

(2)采用动力平衡装置,应防止动力系统发生故障时机床部件坠落而造成的危险。

(3)移动式平衡装置(如配重),在移动范围内采取防护措施,防止移动造成的碰撞、夹挤。

【工作平台、通道、开口防止滑倒、绊倒和跌落的措施】

(1)高度超过500mm,应安装护栏、护笼等。

(2)平台与通道净高应为2100mm,通道净宽度应为600mm,最佳为800mm。繁忙通道应为1000mm。平台、通道应防滑、防跌落,尽量不应使操作人员接近机床的危险区。

(3)相邻地板构件之间的最大高度差不应超过4mm,

(4)电线、电缆及各种管路不应引起绊倒。

(二)电气系统

1. 防止触电危险

(1)加强电气设备的带电体、绝缘、保护接地和电磁兼容的防护。

(2)电流、电压的过载和中断的保护。

(详见第2章)

2.控制系统

(1)系统功能安全可靠。

(2)控制装置应设置在危险区以外,与其他装置明显区分。影响观察时配置声光信号。

(3)机床应设置一个或数个紧急停止装置。

(三)物质和材料

(1)消除或最大程度减小危险的设计。采用无毒低毒、不燃难燃材料。

(2)消除或最大程度减少有害物质排放。采取通风、净化和个体防护措施。油雾浓度最大值不超过5mg/m3,粉尘浓度不超过10mg/m3。

(3)消除或最大程度减小机器自身或物质的过热。限制现场可燃物、助燃物。

(四)满足安全人机学要求

(1)工作强度、运动幅度、可见性、姿势、工作位置等应与人的能力和极限相适应。

(2)友好的人机界面设计。显示器的视距应至少0.3m,安装高度应为1.3~2m。危险信号应优先采用声、光组合信号。

(五)其他危险的安全措施

高频、微波、激光、紫外线、红外线等非电离辐射,应合理选择作业点,采取屏蔽、个体防护等措施。激光作业禁止使用镜面反射材料,光通路应设置密闭式防护罩。 电离辐射的外照射防护的基本方法是时间、距离、屏蔽防护。

砂轮机安全技术

(1)砂轮的运动速度高。

(2)砂轮的非均质结构,结构强度低。

(3)磨削的高热现象。

(4)大量磨削粉尘。

二、磨削加工危险因素

(1)机械伤害。

(2)噪声危害。

(3)干式磨削产生的粉尘

三、砂轮机的安全要求

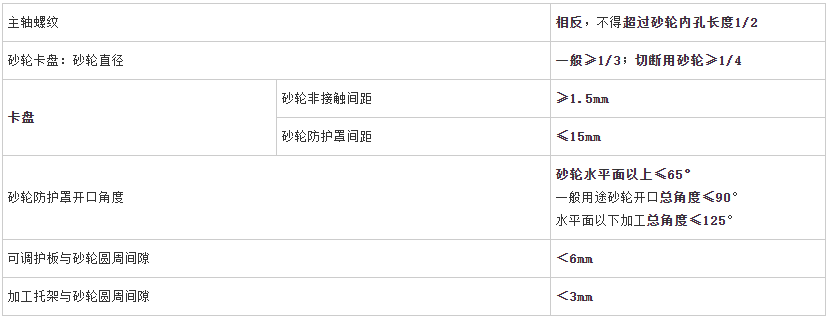

1. 砂轮主轴

(1)砂轮主轴端部螺纹其旋向须与砂轮工作时旋转方向相反,砂轮机应标明砂轮的旋转方向;

(2)端部螺纹应足够长,切实保证整个螺母旋入压紧(L>1cm);

(3)主轴螺纹部分须延伸到紧固螺母的压紧面内,但不得超过砂轮最小厚度内孔长度的1/2 (h>H/2)。

2. 砂轮卡盘

一般用途的砂轮卡盘直径不得小于砂轮直径的1/3,切断用砂轮的卡盘直径不得小于砂轮直径的1/4;卡盘结构应均匀平衡,各表面平滑无锐棱,夹紧装配后,与砂轮接触的环形压紧面应平整、不得翘曲;卡盘与砂轮侧面的非接触部分应有不小于1.5mm的足够间隙。

3.砂轮防护罩

(1)砂轮防护罩的总开口角度应不大于90°,如果使用砂轮安装轴水平面以下砂轮部分加工时,防护罩开口角度可以增大到125°。而在砂轮安装轴水平面的上方,在任何情况下防护罩开口角度都应不大于65°。

(2)砂轮卡盘外侧面与砂轮防护罩开口边缘之间的间距一般应不大于15mm。

(3)防护罩上方可调护板与砂轮圆周表面间隙应可调整至6mm以下;托架台面与砂轮主轴中心线等高,托架与砂轮圆周表面间隙应小于3mm。

(4)防护罩的圆周防护部分应能调节或配有可调护板,以补偿砂轮的磨损。砂轮的圆周表面与防护罩可调护板之间的距离应不大于1.6mm。

(5)应随时调节工件托架以补偿砂轮的磨损,使工件托架和砂轮间的距离不大于2mm。

4.电气安全要求

(1)绝缘电阻。电源接线端子与保持接地端之间的绝缘电阻,其值不应小于1MΩ。

(2)保护接地装置连接件和连接点应确保不受机械、化学或电化学的作用而削弱其导电能力,接地装置处应有清晰、永久固定的接地标记。

5.其他要求

(1)台式、落地砂轮机在空运转条件下,噪声声压级不得超过80dB。

(2)干式磨削砂轮机应设置吸尘装置,砂轮防护罩应备有吸尘口,带除尘装置的砂轮机的粉尘浓度不应超过10mg/m3。

(3)砂轮机只可单向旋转,并标有方向。

四、砂轮机的使用安全

砂轮在安装使用前,必须经过严格的检查。有裂纹或损伤等缺陷的砂轮绝对不准安装使用。

(1)通过标记核对砂轮机是否符合要求。

(2)新砂轮、经第一次修整的砂轮以及发现运转不平衡的砂轮,都应做平衡试验。

砂轮机的操作要求 :

(1)更换新砂轮时,速度应进行验算,在任何情况下都不允许超过砂轮的最高工作速度。

(2)应使用砂轮的圆周表面进行磨削作业,不宜使用侧面进行磨削。

(3)任何情况下,操作者都应站在砂轮的斜前方位置,不得站在砂轮正面。

(4)禁止多人共用一台砂轮机同时操作。

(5)砂轮机的除尘装置应定期检查和维修,及时清除通风装置管道里的粉尘,保持有效的通风除尘能力。

电气安全措施

(1)应确保控制系统功能安全可靠,能经受预期的工作负荷、外来影响和逻辑的错误。即使在控制系统出现故障时,也不应导致危险产生。

(2)控制装置应设置在危险区以外;在操作位置不能观察到全部工作区的机床,应设置视觉或听觉警告信号装置或警告信息,使工作区内人员及时撤离或迅速制止启动。

(3)启动和停止。只在人有意控制下才能启动;停止装置应位于每个启动装置附近。

(4)控制模式选择。有一种以上工作或操作方式时,应设置模式选择控制装置。

(5)紧急停止装置。 机床应设置一个或数个紧急停止装置;紧急停止装置应保证操作人员易于触及且操作无危险;装置复位时不应使机床启动,必须按启动顺序重新启动才能重新运转。

(6)数控系统。信息中断或损坏,程序控制系统不应再发出下一步指令,但仍可完成在故障前预先选定的工序;有关安全性的软件不允许用户改变。

物质与材料的安全措施

(1)通过消除或最大程度减小危险的措施来实现。优先采用无毒和低毒的材料或物质。若使用危险和有害作用的生产物料时,应采取相应的防护措施。

(2)总体设计应采取有效措施消除或最大程度减少有害物质排放,采取有效的通风、净化和个体防护措施。控制油雾浓度最大值不超过5mg/m3,粉尘浓度最大值不超过10mg/m3。

(3)消除或最大程度减小机器自身或物质的过热风险,限制现场可燃、助燃物的量。

砂轮机的安全要求(1.砂轮主轴、2. 砂轮卡盘)

砂轮装置由砂轮、主轴、卡盘和防护罩共同组成。

1.砂轮主轴

砂轮主轴端部螺纹满足防松脱的紧固要求,旋向与砂轮工作时旋转方向相反,砂轮机标明砂轮的旋转方向;

端部螺纹足够长,保证螺母旋入压紧; 主轴螺纹部分延伸到紧固螺母的压紧面内,但不得超过砂轮最小厚度内孔长度的1/2。

2. 砂轮卡盘

一般用途的砂轮卡盘直径不得小于砂轮直径的1/3,切断用砂轮的卡盘直径不得小于砂轮直径的1/4;卡盘结构应均匀平衡,各表面平滑无锐棱,夹紧装配后,与砂轮接触的环形压紧面应平整、不得翘曲;卡盘与砂轮侧面的非接触部分应有不小于1.5mm的间隙。

切断用砂轮:

卡盘直径不得小于砂轮直径的1/4

识图—看砂轮片的厚度

打磨用砂轮:

卡盘直径不得小于砂轮直径的1/3

3. 砂轮防护罩

由圆周构件和两侧面构件组成,留有一定形状的开口。

(1)砂轮防护罩的总开口角度应不大于90°,如果使用砂轮安装轴水平面以下砂轮部分加工时,防护罩开口角度可以增大到125°。在砂轮安装轴水平面的上方,在任何情况下防护罩开口角度都应不大于65°。

(2)砂轮防护罩任何部位不得与砂轮装置各运动部件接触,砂轮卡盘外侧面与砂轮防护罩开口边缘之间的间距一般应不大于15mm。

(3)防护罩上方可调护板与砂轮圆周表面间隙应可调整至6mm以下;托架台面与砂轮主轴中心线等高,托架与砂轮圆周表面间隙应小于3mm。

砂轮机的使用安全(1. 砂轮的检查、2. 砂轮机的操作要求)

以2020、2021真题为例:

一、卡盘与砂轮侧面的非接触部分应有不小于1.5mm的间隙

二、砂轮防护罩的总开口角度应不大于90°

满足人机工程学的的要求

满足安全人机学要求

(1)强度、幅度、可见性、姿势等应与人的能力和极限相适应;

(2)友好的人机界面设计;

(一)机械危险

(一)机械危险

|

卷绕 |

① 回转运动的机械部件 |

挤压 |

① 接近型的挤压危险 |

|

引入 |

① 啮合的夹紧点 |

飞出物 |

① 失控部件的动能 |

|

高处坠落打击 |

① 高处坠掉零件、工具 |

形状 |

① 锋利物件的作用 |

|

滑倒 |

① 磕绊跌伤 |

- |

|

(二)电气危险

(二)电气危险

【例如】触电危险、设备保护措施不当、电气设备燃烧或爆炸;

(四)噪声危害(五)振动危害 (六)辐射危险

噪声危险

【例如】对听力及其他生理的损伤、对通讯和声讯信号干涉;

振动危险

【例如】影响加工质量、降低机械寿命、引起各类疾病;

辐射危险

【例如】电离辐射和非电离辐射的伤害、电磁信号干扰;

(七)物质和材料产生的危险(八)设计时忽视人机工程学产生的危险(十)安全措施错误、安全装置缺陷或定位不当

(七)物质和材料产生的危险

【例如】有毒害的物质、现场的发火因素、生物性质危害;

(八)设计时忽视人机工效学生产的危险

【例如】作业频率和强度不当、作业位置和操纵位置不当、人员防护装置不当、作业照明条件不足、符号标识不清等;

其他危险的安全措施

(五)其他危险的安全措施

1.热危险安全

降低表面温度、绝热材料包裹、设置防护装置、有效的个人防护;

2.噪声和振动

|

机床质量(t) |

≤10 |

>10-30 |

≥30 |

|

普通机床/dB(A) |

85 |

85 |

90 |

|

数控机床/dB(A) |

83 |

3.电离和非电离辐射

非电离辐射的防护:屏蔽辐射源、加强个体防护;

电离辐射的外防三原则:时间防护、距离防护、屏蔽防护;

砂轮机加工的特点、磨削加工危险因素

(一)砂轮机加工的特点

(1)砂轮的运动速度高(磨削速度高达30-35m/s)

(2)砂轮的非均质结构

【注】由磨粒、结合剂和孔隙组成,强度低于单一均质材料。

(3)磨削的高热现象

(4)大量磨削的粉尘

砂轮机的安全要求(3. 砂轮防护罩)

3.砂轮防护罩

(1)台式和落地式砂轮机用砂轮防护罩的开口尺寸:

① 轮防护罩的总开口角度应不大于90°;

② 在砂轮主轴中心线水平面以上部分不准超过65°;

③ 如果使用砂轮安装轴水平中心线水平面以下砂轮部分加工时,防护罩开口角度可以增大到125°;

(2)砂轮防护罩任何部位不得与砂轮装置运动部件接触;

【注】卡盘外侧面与防护罩开口边缘的间距一般应不大于15mm;

(3)砂轮圆周表面与可调护板边缘之间的间隙应小于6mm;

(4)托架台面与砂轮主轴中心线等高,托架与砂轮圆周表面间隙应小于3mm;

(5)当砂轮磨损时,砂轮的圆周表面与防护罩可调护板之间的距离应不大于1.6mm;

(6)应随时调节工件托架以补偿砂轮的磨损,使工件托架和砂轮间的距离不大于2mm;

【注】前述圆周表面与可调防护板间距6mm是指最大间距,托架与砂轮间距3mm为最大间距;

相关知识点pdf资料

速背!2024年注安《技术》第一章必会考点汇总一(7个)

注安技术学霸笔记 | 连考4年的“铸造安全技术“,想拿分此文必看

考后复盘!2023年注安《技术》真题命中分析

2023年注安《技术》真题考点总结:第一章(占比20分)

2023年注安《技术》真题考点总结:第二章(占比25分)

2023年注安《技术》真题考点总结:第三章(占比22分)

2023年注安《技术》真题考点总结:第四章(占比20分)

2023年注安《技术》真题考点总结:第五章(占比12分)

注安技术第一章考点“机械安全基础知识”,考核6-10分!

注安技术必会考点“金属切削机床及砂轮机安全技术”,考核5-7分!

注安技术必会考点“冲压剪切机械安全技术及木工机械安全技术”,考核7-9分!

2024年注安《技术》超纲题汇总,占16分,你能答对多少?

速背!2024年注安《技术》第一章必会考点汇总二(6个)

![[注安历年真题]2021年安全生产技术考试真题及答案解析](https://img.233.com/zsk/pc/zhuanti/pdf.png)

[注安历年真题]2021年安全生产技术考试真题及答案解析

![[注安历年真题]2019年安全生产技术考试真题及答案解析](https://img.233.com/zsk/pc/zhuanti/pdf.png)

[注安历年真题]2019年安全生产技术考试真题及答案解析

![[注安历年真题]2020年安全生产技术考试真题及答案解析](https://img.233.com/zsk/pc/zhuanti/pdf.png)

[注安历年真题]2020年安全生产技术考试真题及答案解析

![[注安历年真题]2023年安全生产技术考试真题及答案解析](https://img.233.com/zsk/pc/zhuanti/pdf.png)

[注安历年真题]2023年安全生产技术考试真题及答案解析

![[注安历年真题]2022年安全生产技术考试真题及答案解析](https://img.233.com/zsk/pc/zhuanti/pdf.png)

[注安历年真题]2022年安全生产技术考试真题及答案解析

临考速记!2024年注安《技术》考点预测(上篇)

临考速记!2024年注安《技术》考点预测(中篇)