操作控制系统

操作控制系统相关课程

操作控制系统考点解析

操作控制系统考点解析

操作控制系统介绍

操作控制系统介绍

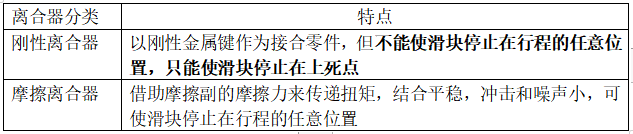

操作控制系统包括离合器、制动器和脚踏或手操作装置。

制动器和离合器是操纵曲柄连杆机构的关键控制装置,离合器与制动器工作异常,会导致滑块运动失去控制,引发冲压事故。

(1)离合器与制动器的联锁控制动作应灵活、可靠,不得相互干涉。一般采用离合器-制动器组合结构,以减少二者同时结合的可能性。

(2)采用规格尺寸、质量、刚度上应一致的压缩弹簧接合制动器和脱开离合器。

(3)制动器和离合器设计时应保证任一零件的失效,不能使其他零件快速产生危险的联锁失效。

(4)离合器及其控制系统应保证在气动、液压和电气失灵的情况下,离合器立即脱开,制动器立即制动。

(5)禁止在机械压力机上使用带式制动器来停止滑块。

(6)脚踏操作与双手操作规范应具有联锁控制。

(7)在离合器、制动器控制系统中,须有急停按钮。在执行停机控制的瞬时动作时,必须保证离合器立即脱开、制动器立即接合。急停按钮停止动作应优先于其他控制装置。

操作控制系统考点试题

大咖讲解:操作控制系统

冲压事故分析

压力机(包括剪切机)是危险性较大的机械,压力加工的危险因素有机械危险、电气危险、热危险、噪声振动危险(对作业环境的影响很大)、材料和物质危险以及违反安全人机学原则导致危险等,其中以机械伤害的危险性最大。

一、冲压事故分析

(一)冲压事故的共同特点

(1)危险状态:滑块做上下往复直线运动。

(2)操作危险区:冲模的垂直投影面的范围。

(3)危险时间:滑块的下行程。

(4)危险事件:在特定时间(滑块的下行程),当人的手臂处于危险空间(模口区)发生挤压、剪切等机械伤害。

(二)冲压事故的原因

(1)冲压操作简单,动作单一。产生厌倦情绪。

(2)作业频率高。人配合冲床,手频繁出入模口的危险区域。

(3)冲压机械噪声和振动大。对生理和心理造成不良影响。

(4)设备原因。模具结构设计不合理;未安装安全装置或安全装置失效;冲头打崩;机器本身故障造成连冲或不能及时停车等。

(5)人的手脚配合不一致,或多人操作彼此动作不协调。

(三)实现冲压安全的对策

(1)采用工具送取料,避免手部伸入模口区。

(2)设计安全化模具,缩小模口危险区,设置滑块小行程,使人手无法伸进模口区。

(3)提高送、取料的机械化和自动化水平,代替人工送、取料。

(4)在操作区采用安全装置,保障滑块的下行程期间,人于处于危险模口区之外。

压力机作业区的安全保护

(一)操作控制系统

操作控制系统包括离合器、制动器和脚踏或手操作装置。离合器与制动器工作异常,会导致滑块运动失去控制,引发冲压事故。

(二)安全防护装置

安全防护装置应具备以下安全功能之一:

①运行期间,人体的身体不能进入工作危险区;

②在滑块向下行程期间,人体的任一部分不能进入工作危险区;

③在滑块向下行程期间,当人体的任一部分进入危险区之前,滑块能停止下行程或超过下死点。

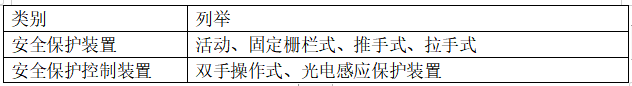

分类:

注意事项:

需要从多个侧面接触危险区域的压力机,应为各侧面安装提供相同等级的安全防护装置。危险区开口小于6mm的压力机可不配置安全防护装置。

【安全保护装置】:

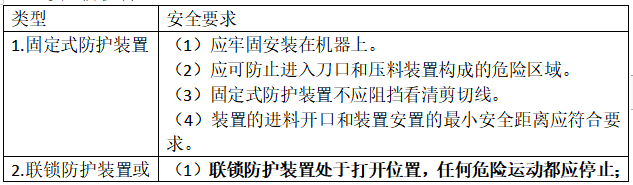

1. 固定式封闭防护装置

(1)防护装置应牢固定安装在固定的结构件或安装在地面上,不用专门工具不能拆除。

(2)固定式防护装置的送料开口、栅栏式防护装置的栅栏间隙和隔离实体到危险线的安全距离,应符合防止上下肢触及危险区。

(3)联锁式防护装置只有在活动护栏门关闭后才能启动工作行程。

2. 拉(推或拨)手式安全装置

拉(推或拨)手式安全装置属于机械式安全装置,可防止操作者双手误入危险区。

【安全保护控制装置】:

1. 双手操作式安全保护控制装置

(1)双手操作的原则。必须双手同时推按操纵器,离合器才能接合滑块下行程;在滑块下行过程中,松开任一按钮,滑块立即停止。

(2)重新启动的原则。对于被中断的操作控制需要恢复以前,应先松开全部按钮然后再次双手按压后才能恢复运行。

(3)最小安全距离的原则。安全距离是指操纵器的按钮或手柄到压力机危险线的最短直线距离。

(4)操纵器的装配要求。两个操纵器(按钮或操纵手柄的手握部位)的内缘装配距离至少相隔260mm。为防止意外触动,按钮不得凸出台面或加以遮盖。

(5)对需多人协同配合操作的压力机,应为每位操作者都配置双手操纵装置,并且只有全部操作者协同操作双手操纵装置时,滑块才能启动运行。

2. 光电保护装置

通过由在投光器和接收器二者之间形成光幕将危险区包围,或将光幕设在通往危险区的必经之路上。

(1)保护高度不低于滑块最大行程与装模高度调节量之和,保护长度应能覆盖操作危险区。

(2)始终处于保护状态,必须按“复位”按钮,滑块才能再次启动。

(3)回程不保护:滑块回程时,即使装置损坏,也不能起作用。

(4)应进行自检,装置损坏时,控制滑块不能恢复运行。

(5)响应时间不得超过20ms。

(6)装置应抗干扰,光线式安全装置在白炽灯、高频电子电源荧光灯干扰下能正常工作。

剪板机安全技术简介

剪板机的操作危险区:刀口和压料装置(压料脚)及其关联区域常常选择固定式防护装置,当间隙不超过6mm时,则不需要安全防护。

一、一般安全要求

(1)剪板机应有单次循环模式,只工作一个行程。

(2)压料装置(压料脚)应确保剪切前将剪切材料压紧。

(3)安装在刀架上的刀片应固定可靠,不能仅靠摩擦安装固定。

(4)剪板机上的所有紧固件应紧固,并应采取防松措施以免引起伤害。

(5)在使用剪板机时,剪板机后部落料危险区域一般应设置阻挡装置,以防止人员发生危险。前托料和后挡料不应在刀口下方。

(6)应根据剪板机自身的结构性能特点,设置合适的安全监督控制装置。

(7)剪板机上必须设置紧急停止按钮,一般应在剪板机的前面和后面分别设置。

(8)激光器(指示剪切线)应符合安全标准的规定。

二、安全防护装置

冲压事故的共同特点、原因、实现安全的对策

(1)操作简单、动作单一,极易使操作者产生厌倦情绪;(2)作业频率高。操作者需要被动配合冲床,手频繁地进出模口区;(3)冲压机械噪声和振动大;(4)设备原因,模具结构设计不合理、未安装安全装置或安全装置失效、冲头打崩、机器本身故障造成连冲或不能及时停车等;(5)人的手脚配合不一致,或多人操作彼此动作不协调。

安全防护装置

安全防护装置应具备以下安全功能之一:①在滑块运行期间,人体的任一部分不能进入工作危险区;②在滑块向下行程期间,人体的任一部分不能进入工作危险区;③在滑块向下行程期间,当人体的任一部分进入危险区之前,滑块能停止下行程或超过下死点。

1.固定式封闭防护装置

通过在危险区周围设置实体隔离,确保人体任何部位无法进入危险区,保护一切有可能进入危险区人员的安全。

2. 双手操作式安全保护控制装置

(1)双手操作的原则。必须双手同时推按操纵器,离合器才能接合滑块下行程;在滑块下行过程中,松开任一按钮,滑块立即停止下行程或超过下死点。

(2)被中断的操作控制需要恢复

(3)最小安全距离的原则

(4)两个操纵器(按钮或操纵手柄的手握部位)的内缘装配距离至少相隔260mm。为防止意外触动,按钮不得凸出台面或加以遮盖。

(5)对需多人协同配合操作的压力机,为每位操作者都配置双手操纵装置,并且只有全部操作者协同操作双手操纵装置时,滑块才能启动运行。

3. 光电保护装置

(1)保护范围。由保护高度和保护长度构成矩形光幕。保护高度不低于滑块最大行程与装模高度调节量之和,保护长度应能覆盖操作危险区。

(2)自保功能。在保护幕被遮挡,滑块停止运动后,即使人体撤出恢复通光时,装置仍保持遮光状态,滑块不能恢复运行,必须按动“复位”按钮,滑块才能再次启动。

(3)回程不保护功能。滑块回程时装置不起作用,在此期间即使保护幕被破坏,滑块也不停止运行,以利操作者的手出入操作。

(4)自检功能。

(5)装置响应时间不得超过20ms。

(6)抗干扰性。

4. 拉(推或拨)手式安全装置

拉(推或拨)手式安全装置属于机械式安全装置,可防止操作者双手误入危险区。

5. 安全操作附件

安全操作附件指在压力机主机以外,为用户安全操作额外提供的手用操作工具。

消减冲模危险区的措施

(1)减少上、下模非工作部分的接触面,将上模座正面和侧面制成斜面、倒钝外廓和非工作部件的尖角。

(2)当冲模闭合时,从下模座上平面至上模座下平面的最小间距应大于60mm。

(3)手工上下料时,在冲模的相应部位应开设避免压手的空手槽。

其他保护装置

1. 超载保护装置

压力机应装备超载保护装置。

2. 安全支撑装置

压力机在调整模具或维修时,将支撑装置作为支撑,置于模具空间内,防止滑块或模具部件移动、下落。

3. 紧急停止按钮

必须装设红色紧急停止按钮,该装置在供电中断时,应以不大于0.20s的时间快速制动。

一般安全要求

(1)剪板机应有单次循环模式。选择单次循环模式,即使控制装置持续有效,刀架和压料脚也只能工作一个行程。

(2)压料装置(压料脚)应确保剪切前将剪切材料压紧,压紧后的板料在剪切时不能移动。

(3)安装在刀架上的刀片应固定可靠,不能仅靠摩擦安装固定。

(4)剪板机上的所有紧固件应紧固,并应采取防松措施以免引起伤害。

(5)在使用剪板机时,剪板机后部落料危险区域一般应设置阻挡装置,以防止人员发生危险。

(7)剪板机上必须设置紧急停止按钮,一般应在剪板机的前面和后面分别设置。

(8)如果剪板机配有激光器(指示剪切线),应符合安全标准的规定。

安全防护装置.

1. 固定式防护装置

(1)应牢固安装在机器上。

(2)应可防止进入刀口和压料装置造成的危险区域。

(3)固定式防护装置不应阻挡看清剪切线。

(4)装置的进料开口和装置安置的最小安全距离,应符合防止上下肢触及危险区的安全距离的标准要求。

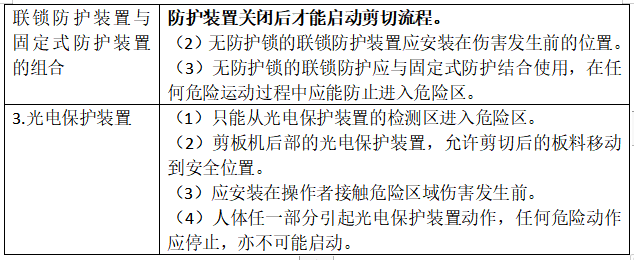

2. 联锁防护装置或联锁防护装置与固定式防护装置的组合

3.光电保护装置

(1)确保只能从光电保护装置的检测区进入危险区,应提供附加的安全防护装置,阻止从其他方向进入危险区。

(2)如果现场有可能从剪板机侧面进入危险区,应提供附加的安全防护装置,附加的安全防护装置应确保人或任何身体部位不能进入危险区。

(3)如果现场有可能从后部进入危险区,安装在剪板机后部的光电保护装置,用于防止从剪板机后部接触刀架和电动后挡料。

(4)光电保护装置应安装在操作者接触危险区域伤害发生前危险运动已经停止的位置。

(6)如果人体任一部分引起光电保护装置动作,任何危险动作应停止,亦不可能启动。

(7)复位装置应放置在可以清楚观察危险区域的位置。每一个检测区域严禁安装多个复位装置。

冲压剪切机械危险因素

冲压剪切机械安全技术

压力机(包括剪切机)是危险性较大的机械,从劳动安全卫生角度看,压力加工的危险因素有机械危险、电气危险、热危险、噪声振动危险(对作业环境的影响很大)、材料和物质危险以及违反安全人机学原则导致危险等,其中以机械伤害的危险性最大。

机械危险、电气危险、热危险、噪声振动危险等

压力机(包括剪切机)是危险性较大的机械,从劳动安全卫生角度看,压力加工的危险因素有机械危险、电气危险、热危险、噪声振动危险(对作业环境的影响很大)、材料和物质危险以及违反安全人机学原则导致危险等,其中以机械伤害的危险性最大。

相关知识点pdf资料

速背!2024年注安《技术》第一章必会考点汇总一(7个)

注安技术学霸笔记 | 连考4年的“铸造安全技术“,想拿分此文必看

考后复盘!2023年注安《技术》真题命中分析

2023年注安《技术》真题考点总结:第一章(占比20分)

2023年注安《技术》真题考点总结:第二章(占比25分)

2023年注安《技术》真题考点总结:第三章(占比22分)

2023年注安《技术》真题考点总结:第四章(占比20分)

2023年注安《技术》真题考点总结:第五章(占比12分)

注安技术第一章考点“机械安全基础知识”,考核6-10分!

注安技术必会考点“金属切削机床及砂轮机安全技术”,考核5-7分!

注安技术必会考点“冲压剪切机械安全技术及木工机械安全技术”,考核7-9分!

2024年注安《技术》超纲题汇总,占16分,你能答对多少?

速背!2024年注安《技术》第一章必会考点汇总二(6个)

![[注安历年真题]2021年安全生产技术考试真题及答案解析](https://img.233.com/zsk/pc/zhuanti/pdf.png)

[注安历年真题]2021年安全生产技术考试真题及答案解析

![[注安历年真题]2019年安全生产技术考试真题及答案解析](https://img.233.com/zsk/pc/zhuanti/pdf.png)

[注安历年真题]2019年安全生产技术考试真题及答案解析

![[注安历年真题]2020年安全生产技术考试真题及答案解析](https://img.233.com/zsk/pc/zhuanti/pdf.png)

[注安历年真题]2020年安全生产技术考试真题及答案解析

![[注安历年真题]2023年安全生产技术考试真题及答案解析](https://img.233.com/zsk/pc/zhuanti/pdf.png)

[注安历年真题]2023年安全生产技术考试真题及答案解析

![[注安历年真题]2022年安全生产技术考试真题及答案解析](https://img.233.com/zsk/pc/zhuanti/pdf.png)

[注安历年真题]2022年安全生产技术考试真题及答案解析

临考速记!2024年注安《技术》考点预测(上篇)

临考速记!2024年注安《技术》考点预测(中篇)