排列图法、相关图法

排列图法、相关图法相关课程

排列图法、相关图法考点解析

排列图法、相关图法考点解析

排列图法、相关图法介绍

排列图法、相关图法介绍

4.排列图法

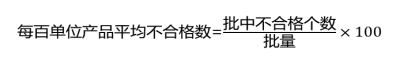

排列图法又称为主次因素分析法或帕累托图法,是用来分析影响质量主次因素的有效方法。如图4.2-5所示,排列图由两个纵坐标、一个横坐标、若干个连起来的直方形和一条曲线组成。左侧纵坐标是频数或件数,右侧纵坐标是累计频率;横坐标表示影响质量的各个因素(或项目),按影响程度大小从左至右排列。直方图形的高度表示影响因素的影响大小,将其累计频率(百分数)点连成一条折现,即为帕累托曲线。

①累计频率在0~80%为A类因素,即主要因素,重点管理;

②累计频率在80%~90%范围内的因素定为B类因素,即次要因素,常规管理;

③累计频率在90%~100%范围内的因素定为C类因素,即一般因素,可放宽管理。

5.相关图法

相关图又称为散布图,是用来观察分析两种质量数据之间相关关系的图形方法。

在生产过程中,质量特性与影响因素都是变量,这些变量之间有的存在确定性关系,即根据一个变量可准确地算出另一个变量值,如碳素钢中含碳量与硬度的关系。

还有些变量之间虽然存在一定的因果关系,但彼此却无确定性的对应关系,这种关系称为相关关系。

通过绘制散布图,计算相关系数等,可分析研究两个变量之间是否存在相关关系,以及这种关系的密切程度,进而对相关程度密切的两个变量,通过对其中一个变量的观察控制,去估计控制另一个变量的数值,以达到控制工程质量的目的。

【总结】相关图法总结

相关知识点pdf资料

双代号网络图的绘制与6个时间参数的计算,一篇全学会

410.05KB

下载

2025年一建管理高频考点预测:专业分包与劳务分包合同管理

539.84KB

下载

2025年一建管理高频考点预测:施工合同管理

567.87KB

下载

2025年一建管理高频考点预测:施工投标

473.51KB

下载

2025年一建管理高频考点预测:工程保险

532.85KB

下载

2025年一建管理高频考点预测:合同计价方式

531.01KB

下载

2025年一建管理高频考点预测:施工组织设计

482.31KB

下载

2025年一建管理高频考点预测:工程项目管理组织

563.77KB

下载

2025年一建管理高频考点预测:工程承包模式

550.25KB

下载

2025年一建管理高频考点预测:工程建设实施程序

514.28KB

下载

2025年一建管理高频考点预测:工程项目投资管理制度

484.98KB

下载

2024年一级建造师考试报名专业对照表【完整版】

277.97KB

下载排列图法、相关图法考点试题

正确答案: D

答察解析: 排列图法又称为主次因素分析法或帕累托图法,是用来分析影响质量主次因素的有效方法。

正确答案: D

答察解析: 在实际应用中,一般将累计频率在0~80%范围内的因素定为A类因素,即主要因素;累计频率在80%~90%范围内的因素定为B类因素,即次要因素;累计频率在90%~100%范围内的因素定为C类因素,即一般因素。A类因素是需要加强控制、重点管理的对象;对B类因素可按常规管理;对C类因素则可放宽管理,以利于将主要精力放在改善A类因素上。

正确答案: C

答察解析: 直方图形的高度表示影响因素的影响大小,将其累计频率(百分数)点连成一条折线,即为帕累托曲线。

正确答案: C

答察解析: 累计频率在90%~100%范围内的因素定为C类因素,即一般因素。对C类因素则可放宽管理,以利于将主要精力放在改善A类因素上。故选C。

大咖讲解:排列图法、相关图法

5.2.1 施工质量抽样检验方法

1.抽样检验缘由

虽然只有采用全数检验,才有可能得到100%的合格品,但由于下列原因,还必须采用抽样检验:

(1)破坏性检验,无法采取全数检验方式(混凝土试块)。

(2)全数检验有时会耗时长,在经济上也未必合算。

(3)采取全数检验方式,未必能绝对保证 100% 的合格品。

2. 检验批

提供检验的一批产品称为检验批(N)。

检验批有稳定和流动两种形式。所谓稳定批,是指将产品整批存放在一起,即批中所有单位产品是同时提交检验的。所谓流动批,则是指检验批中的单位产品逐个从检验点通过,由检验人员直接进行检验。

1)检验批构成

构成一批的所有单位产品,不应有本质差别,只能有随机波动。只要生产处于稳定状态,还是应采用较大的检验批。

2)批量

一批产品所包含的产品总数称为批量。批量大小没有统一规定。

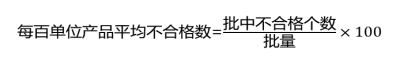

3)批质量衡量方法(计数+计量)

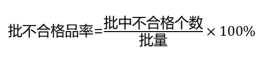

(1)计数方法

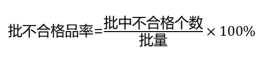

①以批不合格品率为质量指标,也称为计件;

②以批中每百单位产品的平均不合格数为质量指标,不合格数应为不合格品(个)数×不合格项数,也称为计点。

(2)计量方法

①以批中单位产品某个质量特性的平均值为质量指标;

②以批不合格品率为质量指标;

③以批中单位产品某个质量特性的标准差为质量指标等。

3. 随机抽样方法 (了解)

1)简单随机抽样

简单随机抽样就是排除人的主观因素,按以下方式逐个抽取样本单元的方法:第一样本单元从总体中所有N个抽样单元中随机抽取;第二个样本单元从剩下的 (N-1) 个抽样单元中随机抽取……依此类推,直至抽取 n 个样本单元为止。在实际应用中,简单随机抽样常借助于随机数骰子或随机数表来进行。

2)系统随机抽样系统

随机抽样是指将总体中的抽样单元按某种次序排列,在规定范围内随机抽取一个或一组初始单元,然后按一套规则确定其他样本单元的抽样方法。如每隔一定时间或空间抽取一个样本,其第一个样本是随机的,所以又称为机械随机抽样;用系统随机抽样得到的样本称为系统样本。这种方法主要用于工序质量检验。

3)分层随机抽样

分层随机抽样是指将总体分割成互不重叠的子总体(层) ,在每层中独立地按给定的样本量进行简单随机抽样。例如,由不同班组生产的同一种产品组成一个批,在这种情况下,考虑各班组生产的产品质量可能会有波动,为了获得有代表性的样本,便可将整批产品按不同班组分成若干层。这样,可使同一层内的产品质均匀整齐,然后在各层内再分别抽取样本。

4)分级随机抽样

分级随机抽样是指第一级抽样从总体中抽取初级抽样单元,以后每一级抽样是在上一级抽样单元中抽取次一级的抽样单元。分级随机抽样一般用于总体很大的情况下,例如对批量很大的砖的抽样,就可以按二次抽样来进行。

5)整群随机抽样

整群随机抽样是指将总体分成若干互不重叠的群,每个群由若干个体组成。总体中随机抽取若干个群,抽出的群中所有个体便组成样本。

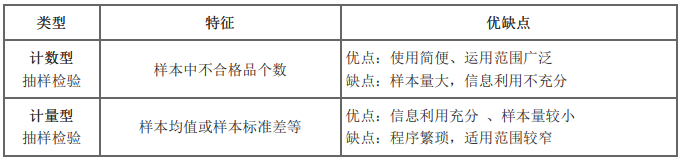

4. 抽样检验分类

1) 按检验目的不同,抽样检验可分为监督检验和验收检验

2) 按产品质量特征不同,抽样检验可分为计数抽样检验和计量抽样检验。

3)按抽取样本次数不同,抽样检验可分为一次、二次、多次抽样。

(1)一次抽样检验【重点】

一次抽样检验是最简单的计数检验方案,通常用(N,n,C) 表示。即从批量为N的交验产品中随机抽取n件进行检验,并且预先规定一个合格判定数C。如果果发现n中有d件不合格品:当d≤C时 ,则判定该批产品合格;当d>C时 ,则判定该批产品不合格。

(2)二次抽样检验【重点】

二次抽样检验也称双次抽样检验。二次抽样检验则包括五个参数,即:(N,n1,n2,C1,C2)C1:第一次抽取样本时的不合格判定数。C2:第二次抽取样本时的不合格判定数。

4) 按抽样方案是否可调整,抽样检验可分为调整型抽样检验和非调整型抽样检验

①调整型抽样检验。主要是根据产品质量变化情况,按照预先确定的规则适当地调整抽样方案。一般地,当批质量处于正常情况时,采用正常抽样方案;当批质量变坏时,改用加严抽样方案;当批质量显著变好时,允许使用放宽抽样方案。【信任崩塌】

②非调整型抽样检验。一般不利用产品的质量历史,使用中也没有调整规则,适用于对孤立批产品的检验。

5)按是否可组成批,抽样检验可分为逐批检验和连续抽样检验。

在大多数情况下,产品是以批的形式交付验收的。如果每一批都进行检验,就称为逐批检验。有些产品不能在形成批之后进行检验,而是在生产过程中进行检验,这就需要在重要工序设立固定检验点进行直接抽检,这称为连续抽样检验或流动批检验。

5. 施工质量检验方法

施工质量检验可采用感观检验法、物理检验法、化学检验法和现场试验法等。

5.2.2 施工质量统计分析方法

常用的施工质量统计分析方法有:分层法、调查表法、因果分析图法、排列图法、相关图法、直方图法和控制图法等。

1.分层法

分层法是指将调查收集的原始数据,根据不同的目的和要求,按某一性质进行分组整理的分析方法。每组就称为一层,因此,分层法又称为分类法或分组法。

分层的结果是使各层间数据的差异突显出来,在此基础上进行层间、层内的比较分析,可以更深入地发现和认识质量问题及其产生原因。

分层法是工程质量统计分析中的一种最基本方法。排列图法、直方图法、控制图法、相关图法等统计方法通常需要与分层法配合使用,常常是首先利用分层法将原始数据分组后,再应用其他统计分析方法进行分析。

2.调查表法

调查表法又称为调查分析法、检查表法,是指利用专门设计的统计表对工程质量数据进行收集和整理,并粗略地进行原因分析的一种方法。

根据使用目的不同,采用的调查表有:工序分布检查表、缺陷位置检查表、不良项目检查表、不良原因检查表等。检查表的形式繁多,也可根据数据收集的需要自行设计调查表。

3.因果分析图法 【重点】

因果分析图又称为质量特性因果图、鱼刺图或树枝图,是一种反映质量特性与质量缺陷产生原因之间关系的图形工具,可用来分析、追溯质量缺陷产生的最根本原因。

工程施工过程中,发生质量缺陷的原因不外乎人、材料、机械、方法、环境(4M1E)等五大方面,在每一方面原因中,有可能包含若干中原因、小原因和更小的原因。

注意点:

(1)一个质量特性或一个质量问题使用一张图分析。

(2)通常采用QC小组活动的方式进行,集思广益,共同分析。

(3)必要时可邀请QC小组以外的有关人员参与,广泛听取意见。

(4)分析时要充分发表意见,层层深入,排除所有可能的原因。

(5)在充分分析的基础上,由各参与人员采用投票或其他方式,从中选择1~5项多数人达成共识的最主要原因。

4.排列图法

排列图法又称为主次因素分析法或帕累托图法,是用来分析影响质量主次因素的有效方法。如图4.2-5所示,排列图由两个纵坐标、一个横坐标、若干个连起来的直方形和一条曲线组成。左侧纵坐标是频数或件数,右侧纵坐标是累计频率;横坐标表示影响质量的各个因素(或项目),按影响程度大小从左至右排列。直方图形的高度表示影响因素的影响大小,将其累计频率(百分数)点连成一条折现,即为帕累托曲线。

①累计频率在0~80%为A类因素,即主要因素,重点管理;

②累计频率在80%~90%范围内的因素定为B类因素,即次要因素,常规管理;

③累计频率在90%~100%范围内的因素定为C类因素,即一般因素,可放宽管理。

5.相关图法

相关图又称为散布图,是用来观察分析两种质量数据之间相关关系的图形方法。

在生产过程中,质量特性与影响因素都是变量,这些变量之间有的存在确定性关系,即根据一个变量可准确地算出另一个变量值,如碳素钢中含碳量与硬度的关系。

还有些变量之间虽然存在一定的因果关系,但彼此却无确定性的对应关系,这种关系称为相关关系。

通过绘制散布图,计算相关系数等,可分析研究两个变量之间是否存在相关关系,以及这种关系的密切程度,进而对相关程度密切的两个变量,通过对其中一个变量的观察控制,去估计控制另一个变量的数值,以达到控制工程质量的目的。

1) 相关图绘制

首先从生产过程中随机收集两种相关变量的对应数据(一般不少于30个) ,然后将这些数据点描绘在直角坐标图中,即可得到相关图。

2)相关图的观察与分析

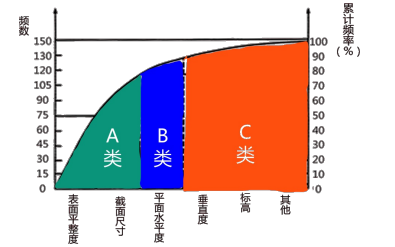

6.直方图法

直方图法即频数分布直方图法,是用来反映产品质量数据分布状态和波动规律的统计分析方法。

用途是:判断工序的稳定性;推断工序质量规格标准的满足程度;分析不同因素对质量的影响;计算工序能力等。

1)直方图绘制步骤

(1) 收集整理数据。(一般不小于100 ,如果确实达不到,至少也应大于50个)

(2) 计算极差。数据中最大值与最小值之差。

(3) 对数据分组,确定组距和组界。包括确定组数K,组距h,组届。

(4) 编制数据频数统计表。

(5) 绘制频数分布直方图。

2)直方图的观察与分析【重点】

(1)观察直方图的形状,判断产品质量状况将直方图分布状态与正态分布图进行对比,可分析判断产品质量状况。

①正常型直方图就是中间高,两侧底,左右接近对称的图形。表示工序处于稳定状态,只存在随机误差。

②折齿型是由于分组组数不当或者组距确定不当出现的直方图。

③左(或右)缓坡型,主要是由于操作中对上限(或下限)控制太严造成的。

④孤岛型,是原材料发生变化,或短时间内工人操作不熟练造成的。

⑤双峰型,是因取样时混批所致,如将两台设备、两种不同施工方法的产品混在一起或在两个不同批量中取样等。

⑥峭壁型,是由于数据收集不正常,可能有意识地去掉下限以下的数据,或是在检测过程中存在某种人为因素所造成的。

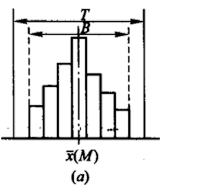

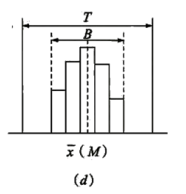

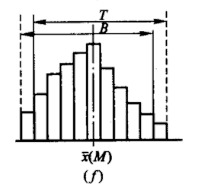

(2)将直方图与质量标准比较,判断实际生产能力

①B在T中间,质量分布中心x与质量标准中心M正好重合,两侧还有一定余地,表明工序质量稳定,不会出废品。

②B虽然落在了T内,但质量分布中与T的中心不重合,偏向一边。如果生产状态一旦发生变化,就可能超出质量标准下限而出现不合格品。出现这种情况时,应及时采取措施,使直方图移到中间来。

③ B在T中间,且B的范围与质量标准的范围重合,没有余地,生产过程一旦发生小的变化,产品的质量特性值就可能超出质量标准。出现这种情况时,必须立即采取措施,以缩小质量分布范围。

④ B在T中间,但两边余地太大,表明工序稳定,但工序能力过于宽裕,经济性差。在这种情况下,可以对原材料、设备、工艺、操作等控制要求适当放宽些,降低成本或缩小公差范围。

⑤ B的中心与T的中心偏离较大,表示实际质量分布过于偏离质量标准中心,已经单边超限,出现不合格品。

⑥ 质量分布范围完全超出了质量标准上、下界限,表明工序能力太小,必然出现不合格品。此时,应提高工序能力,使工序质量符合标准要求。

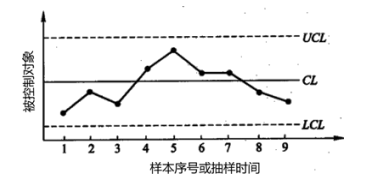

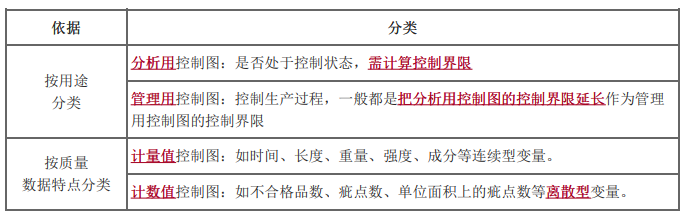

7. 控制图法

控制图又称为管理图,是一种在直角坐标系内画有控制界限,描述生产过程中产品质量波动状态的图形。利用控制图分析质量波动原因,判明生产过程是否处于稳定状态的方法,称为控制图法。

抽样检验缘由、检验批、随机抽样方法

1.抽样检验缘由

虽然只有采用全数检验,才有可能得到100%的合格品,但由于下列原因,还必须采用抽样检验:

(1)破坏性检验,无法采取全数检验方式(混凝土试块)。

(2)全数检验有时会耗时长,在经济上也未必合算。

(3)采取全数检验方式,未必能绝对保证 100% 的合格品。

2. 检验批

提供检验的一批产品称为检验批(N)。

检验批有稳定和流动两种形式。所谓稳定批,是指将产品整批存放在一起,即批中所有单位产品是同时提交检验的。所谓流动批,则是指检验批中的单位产品逐个从检验点通过,由检验人员直接进行检验。

1)检验批构成

构成一批的所有单位产品,不应有本质差别,只能有随机波动。只要生产处于稳定状态,还是应采用较大的检验批。

2)批量

一批产品所包含的产品总数称为批量。批量大小没有统一规定。

3)批质量衡量方法(计数+计量)

(1)计数方法

①以批不合格品率为质量指标,也称为计件;

②以批中每百单位产品的平均不合格数为质量指标,不合格数应为不合格品(个)数×不合格项数,也称为计点。

(2)计量方法

①以批中单位产品某个质量特性的平均值为质量指标;

②以批不合格品率为质量指标;

③以批中单位产品某个质量特性的标准差为质量指标等。

3. 随机抽样方法 (了解)

1)简单随机抽样

简单随机抽样就是排除人的主观因素,按以下方式逐个抽取样本单元的方法:第一样本单元从总体中所有N个抽样单元中随机抽取;第二个样本单元从剩下的 (N-1) 个抽样单元中随机抽取……依此类推,直至抽取 n 个样本单元为止。在实际应用中,简单随机抽样常借助于随机数骰子或随机数表来进行。

2)系统随机抽样系统

随机抽样是指将总体中的抽样单元按某种次序排列,在规定范围内随机抽取一个或一组初始单元,然后按一套规则确定其他样本单元的抽样方法。如每隔一定时间或空间抽取一个样本,其第一个样本是随机的,所以又称为机械随机抽样;用系统随机抽样得到的样本称为系统样本。这种方法主要用于工序质量检验。

3)分层随机抽样

分层随机抽样是指将总体分割成互不重叠的子总体(层) ,在每层中独立地按给定的样本量进行简单随机抽样。例如,由不同班组生产的同一种产品组成一个批,在这种情况下,考虑各班组生产的产品质量可能会有波动,为了获得有代表性的样本,便可将整批产品按不同班组分成若干层。这样,可使同一层内的产品质均匀整齐,然后在各层内再分别抽取样本。

4)分级随机抽样

分级随机抽样是指第一级抽样从总体中抽取初级抽样单元,以后每一级抽样是在上一级抽样单元中抽取次一级的抽样单元。分级随机抽样一般用于总体很大的情况下,例如对批量很大的砖的抽样,就可以按二次抽样来进行。

5)整群随机抽样

整群随机抽样是指将总体分成若干互不重叠的群,每个群由若干个体组成。总体中随机抽取若干个群,抽出的群中所有个体便组成样本。

抽样检验分类、施工质量检验方法

4. 抽样检验分类

1) 按检验目的不同,抽样检验可分为监督检验和验收检验

2) 按产品质量特征不同,抽样检验可分为计数抽样检验和计量抽样检验。

3)按抽取样本次数不同,抽样检验可分为一次、二次、多次抽样。

4) 按抽样方案是否可调整,抽样检验可分为调整型抽样检验和非调整型抽样检验

5)按是否可组成批,抽样检验可分为逐批检验和连续抽样检验。

5. 施工质量检验方法

施工质量检验可采用感观检验法、物理检验法、化学检验法和现场试验法等。【重点】

分层法、调查表法、因果分析图法

常用的施工质量统计分析方法有:分层法、调查表法、因果分析图法、排列图法、相关图法、直方图法和控制图法等。

1.分层法

分层法是指将调查收集的原始数据,根据不同的目的和要求,按某一性质进行分组整理的分析方法。每组就称为一层,因此,分层法又称为分类法或分组法。

分层的结果是使各层间数据的差异突显出来,在此基础上进行层间、层内的比较分析,可以更深入地发现和认识质量问题及其产生原因。

分层法是工程质量统计分析中的一种最基本方法。排列图法、直方图法、控制图法、相关图法等统计方法通常需要与分层法配合使用,常常是首先利用分层法将原始数据分组后,再应用其他统计分析方法进行分析。

2.调查表法

调查表法又称为调查分析法、检查表法,是指利用专门设计的统计表对工程质量数据进行收集和整理,并粗略地进行原因分析的一种方法。

根据使用目的不同,采用的调查表有:工序分布检查表、缺陷位置检查表、不良项目检查表、不良原因检查表等。检查表的形式繁多,也可根据数据收集的需要自行设计调查表。

3.因果分析图法 【重点】

因果分析图又称为质量特性因果图、鱼刺图或树枝图,是一种反映质量特性与质量缺陷产生原因之间关系的图形工具,可用来分析、追溯质量缺陷产生的最根本原因。

工程施工过程中,发生质量缺陷的原因不外乎人、材料、机械、方法、环境(4M1E)等五大方面,在每一方面原因中,有可能包含若干中原因、小原因和更小的原因。

注意点:

(1)一个质量特性或一个质量问题使用一张图分析。

(2)通常采用QC小组活动的方式进行,集思广益,共同分析。

(3)必要时可邀请QC小组以外的有关人员参与,广泛听取意见。

(4)分析时要充分发表意见,层层深入,排除所有可能的原因。

(5)在充分分析的基础上,由各参与人员采用投票或其他方式,从中选择1~5项多数人达成共识的最主要原因。

直方图法

6.直方图法

直方图法即频数分布直方图法,是用来反映产品质量数据分布状态和波动规律的统计分析方法。用途是:判断工序的稳定性;推断工序质量规格标准的满足程度;分析不同因素对质量的影响;计算工序能力等。

1)直方图绘制步骤

(1) 收集整理数据。(一般不小于100 ,如果确实达不到,至少也应大于50个)

(2) 计算极差。数据中最大值与最小值之差。

(3) 对数据分组,确定组距和组界。包括确定组数K,组距h,组届。

(4) 编制数据频数统计表。

(5) 绘制频数分布直方图。

2)直方图的观察与分析【重点】

(1)观察直方图的形状,判断产品质量状况将直方图分布状态与正态分布图进行对比,可分析判断产品质量状况。

①正常型直方图就是中间高,两侧底,左右接近对称的图形。表示工序处于稳定状态,只存在随机误差。

②折齿型是由于分组组数不当或者组距确定不当出现的直方图。

③左(或右)缓坡型,主要是由于操作中对上限(或下限)控制太严造成的。

④孤岛型,是原材料发生变化,或短时间内工人操作不熟练造成的

⑤双峰型,是因取样时混批所致,如将两台设备、两种不同施工方法的产品混在一起或在两个不同批量中取样等。

⑥峭壁型,是由于数据收集不正常,可能有意识地去掉下限以下的数据,或是在检测过程中存在某种人为因素所造成的。

(2)将直方图与质量标准比较,判断实际生产能力

控制图法

控制图法

控制图又称为管理图,是一种在直角坐标系内画有控制界限,描述生产过程中产品质量波动状态的图形。利用控制图分析质量波动原因,判明生产过程是否处于稳定状态的方法,称为控制图法。

1)控制图的基本形式

控制图的横坐标通常表示按时间顺序抽样的样本编号,纵坐标表示质量特性值或其统计量(如样本平均值等)。

控制图一般有三条线:上面一条虚线为上控制线(UCL),下面一条虚线为下控制线(LCL),中间一条实线为中心线(CL)。控制界限一般根据“3σ”原理来确定,上下控制界限标志着质量特性值允许波动范围。

如果点子随机落在上、下控制界限内,则表明生产过程正常并处于稳定状态,不会产生不合格品;

如果点子超出控制界限,或点子排列有缺陷,则表明生产状况有异常,生产过程处于失控状态。

2) 控制图种类

3)控制图的观察分析

同时满足以下两个条件时,可以认为生产过程基本上处于稳定状态:

① 连续25点中没有一点在界限外或连续35点中最多一点在界限外或连续100点中最多2点在界限外;

② 控制界限内的点子随机排列且没有缺陷。如果控制图中的点子分布不满足上述条件时,说明生产过程发生了异常变化。生产过程有异常的情形有:

(1) 连续7点或更多点在中心线同一侧。

(2) 连续7点或更多点呈上升或下降趋势。

(3) 连续11点中至少有 10 点在中心线同一侧。在连续14点中有12点在同侧。在连续17点中有14点在同侧。在连续20点中有16点在同侧。

(7) 连续3点中至少有2点和连续7点中至少有3点落在二倍标准差与三倍标准差控制界限之间

(8) 点子呈周期性变化

如果生产过程处于稳定状态,则把分析用控制图转为管理用控制图。分析用控制图是静态的,而管理用控制图是动态的。

随着生产过程的进展,通过抽样取得的质量数据点描在控制图上,随时观察点子的变化。如果点子落在控制界限外或界限上,即判断生产过程异常;点子即使在控制界限内,也应随时观察其有无缺陷,以对生产过程正常与否做出判断。

拒绝盲目备考,加学习群领资料共同进步!

师资团队

-

免费听

赵春晓

幽默风趣,思维导图总结精彩,考点层次分明。

主讲:安全生产管理,建设工程施工管理,建设工程项目管理

233网校一级建造师《项目管理》、二级建造师《施工管理》独家签约网课老师。某“双一流、211”高校副研究员、硕导,国家一级注册建造师、造价师。

免费听

王东兴

灵魂导师

主讲:建设工程法规及相关知识,建设工程法规及相关知识,安全生产法律法规

管理学硕士,国家注册一级建造师,多年从事教育行业,主攻工程经济、项目管理、企业管理方向。

-

免费听

董航

主讲:建设工程经济

曾任中建一局集团项目执行经理,多年现场经验,对施工现场生产管理、现场安全、施工技术非常熟悉,在一级建造师、注册安全工程师执业资格考试方面,有丰富的教学经验,更有其独特的培训风格,其地毯式培训教学,准确打击知识点,每年都会帮助广大学员顺利取证。

免费听

江凌俊

口诀一绝

主讲:目标控制(土木建筑),进度控制(水利),建筑施工安全,建筑工程管理与实务,建筑工程,建筑施工安全

曾在设计院任职,线上线下多年培训行业从业经历。

-

免费听

胡宗强

主讲:市政公用工程

从事建造师培训多年。经验丰富,命题方向把握准确。

免费听

梁毛

主讲:案例分析(土木建筑),建筑工程

工程管理证书“大满贯”获得者,一级建造师(建筑/机电)、造价工程师、监理工程师(土建/交通)、二级建造师(建筑/机电/市政)、高级工程师(建筑工程)

专业智能,高效提分

章节练习

章节专项突破

进入做题

精选试题

省时高效精选

进入做题

模拟考场

海量题免费做

进入做题

考前点题

高效锁分72小时

进入做题

每日一练

每天进步一点点

进入做题

历年真题

真题实战演练

进入做题

易错题

精选高频易错题

进入做题

模考大赛

同场闯关做题

进入做题

APP刷题神器

模考大赛

考点打卡

做题闯关

扫描二维码 下载233网校APP刷题

互动交流

微信扫码关注公众号

获取更多考试资料