4.9.3 轧机设备安装技术

4.9.3 轧机设备安装技术相关课程

4.9.3 轧机设备安装技术考点解析

4.9.3 轧机设备安装技术考点解析

4.9.3 轧机设备安装技术介绍

4.9.3 轧机设备安装技术介绍

1、轧钢工艺设备

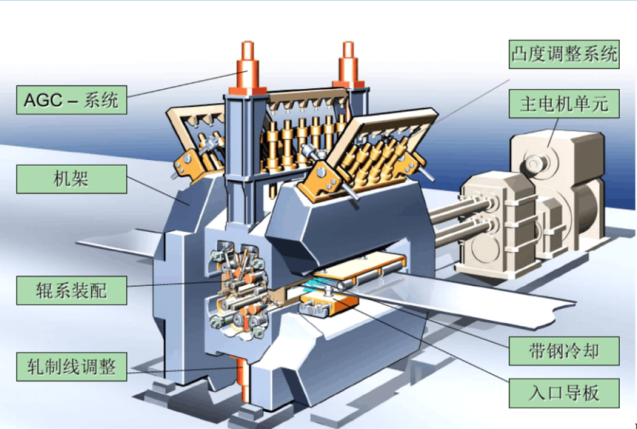

(1)轧钢主要设备:通常把使轧件产生塑性变形的机器称为轧机。轧机由工作机座、传动装置(接轴、齿轮座、减速机、联轴器)及主电机组成。这一机器系统称主机列,也称轧钢主要设备。

(2)辅助设备:运输设备,如纵向运输轧材的辊道,垂直方向运输轧件的升降台,横向运输轧件的拉钢机和移钢机;加工设备,如切断轧件的剪切机和锯机,矫直轧件的矫直机,卷取轧件的卷取机;其他精整设备,如翻转件用的翻钢机,回转轧件用的回转台,冷却轧件用的冷床;以及收集、酸洗、打印、包装等工序所用的各种机械设备。

2)轧机的分类

(1)轧机按用途可分为:开坯轧机、型钢轧机、板带轧机、钢管轧机和特殊轧机(如横轧机、轮箍轧机等)。

(2)按轧辊在机座中的布置形式可分为:具有水平轧辊的轧机、具有立式轧辊的轧机、具有水平轧辊和立式轧辊的轧机、具有倾斜布置轧辊的轧机以及其他轧机五种形式。

(3)按轧机布置形式可分为:单机架式、多机架顺列式、横列式、连续式、半连续式、串列往复式、布棋式等。

2、轧机设备安装要求

1)轧机设备安装精度要求

轧机设备安装精度等级可划分为I、II两级:

(1)I级精度项目应包含:板带轧机、粗轧与精轧的带材连轧机、平整机、管材连轧机、高速线材轧机、棒材轧机、型材连轧机、中厚板成品轧机等。

(2)II级精度项目应包含:开坯机、钢坯轧机、穿孔机、焊管轧机等。

2)轧机机架吊装

轧机机架吊装方法有:行车吊装法、流动式起重机吊装法、专用起重装置吊装法等。

相关知识点pdf资料

考6-18分!2025年一建《机电》第二章核心考点汇总(11个)

539.65KB

下载

考2-4分!2025年一建《机电》第一章核心考点汇总(5个)

534.63KB

下载![[一建历年真题]2023年机电工程考试真题及答案解析](https://img.233.com/zsk/wap/zhuanti/pdf2.png)

[一建历年真题]2023年机电工程考试真题及答案解析

820.62KB

下载![[一建历年真题]2022年机电工程考试真题及答案解析](https://img.233.com/zsk/wap/zhuanti/pdf2.png)

[一建历年真题]2022年机电工程考试真题及答案解析

875.32KB

下载![[一建历年真题]2022年机电工程考试真题及答案解析](https://img.233.com/zsk/wap/zhuanti/pdf2.png)

[一建历年真题]2022年机电工程考试真题及答案解析

755.06KB

下载![[一建历年真题]2024年机电工程考试真题及答案解析](https://img.233.com/zsk/wap/zhuanti/pdf2.png)

[一建历年真题]2024年机电工程考试真题及答案解析

716.34KB

下载

2020年一建机电考试真题及答案解析

658.50KB

下载![[一建历年真题]2021年一建机电考试真题及答案解析](https://img.233.com/zsk/wap/zhuanti/pdf2.png)

[一建历年真题]2021年一建机电考试真题及答案解析

816.93KB

下载

2024年一级建造师《机电工程》考情分析:常规考点减少,难度加大!

433.43KB

下载

考前狂背!2024年一建《机电工程》案例考点100问来啦!

375.72KB

下载

重要!2024年一建《机电》五星考点归纳,附备考策略!

501.08KB

下载4.9.3 轧机设备安装技术考点试题

正确答案: C

答察解析: 1)轧机设备

(1)轧钢主要设备。

通常把使轧件产生塑性变形的机器称为轧机。轧机由工作机座、机架、传动装置(接轴、齿轮座、减速机、联轴器)及主电机、轧辊等组成。这一机器系统称为主机列设备,也称轧钢主要设备。

正确答案: A

答察解析: 试运行:(1)轧机低速压下装置、高速压下装置往返运转均不应少于5次,高低极限位置准确。(2)主传动电动机空载试运行不应少于0.5h;电动机带动减速机试运行不应少于0.5h;电动机带动减速机、齿轮机座试运行不应少于0.5h;电动机带动减速机、齿轮机座和轧机试运行,按额定转速的25%、50%、75%、100%分别试运行不应少于2h。(3)换辐装置及其他设备往返运行均不应少于5次,停止位置应符合设计文件的规定。

正确答案: A

答察解析: 试运行:(1)轧机低速压下装置、高速压下装置往返运转均不应少于5次,高低极限位置准确。(2)主传动电动机空载试运行不应少于0.5h;电动机带动减速机试运行不应少于0.5h;电动机带动减速机、齿轮机座试运行不应少于0.5h;电动机带动减速机、齿轮机座和轧机试运行,按额定转速的25%、50%、75%、100%分别试运行不应少于2h。(3)换辐装置及其他设备往返运行均不应少于5次,停止位置应符合设计文件的规定。

正确答案: A

答察解析: A选项正确;轧机低速压下装置、高速压下装置往返运转均不应少于5次,高低极限位置 准确。

B选项正确: 电动机带动减速机、齿轮机 座和轧机试运行,按额定转速的25%、50%、75%、100%分别试运行不应少于2h。

C选项正确;换辊装置及其他设备往返运行均不应少于5次,停止位置应符合设计文件的 规定。

D选项正确:卷筒涨缩液压缸和机体移动液压缸分别往返运行均不应少于5次

E选项错误,冷轧回转式双卷筒卷取机回转机构反复运行不应少于5次,卷筒的停止位置应准确

大咖讲解:4.9.3 轧机设备安装技术

4.9.1 炼铁设备安装技术

1、高炉炼铁设备

高炉炼铁系统主要设备由高炉本体及原料系统、送风系统、煤气系统、渣铁系统组成。

(1)高炉本体设备包括:炉体框架、炉壳、冷却设备、炉喉钢砖、炉顶保护板、炉顶装料设备等主要部件。

(2)原料系统设备包括:矿槽设备、焦槽设备、中间料仓设备、料车上料设备、上料主皮带机等。

(3)送风系统设备包括:鼓风设备、热风炉设备、风口装置等。

(4)煤气系统设备包括:煤气除尘器设备、环缝洗涤塔设备等。

(5)渣铁系统设备包括:炉前设备、铸铁机、水力冲渣设备等。

2、高炉本体结构的安装要求

高炉本体结构包括炉体框架和炉壳。高炉是横断面为圆形的炼铁竖炉,自上而下分为炉喉、炉身、炉腰、炉腹、炉缸5部分。高炉本体在现场组合安装。

1)高炉炉体框架安装

(1)高炉炉体框架的组成及连接方式:高炉炉体框架是布置在炉壳四周承受炉体各层平台和炉顶设备荷载的钢结构。框架由炉体下部框架、炉体上部框架和炉顶刚架三部分组成。其钢结构的连接方式有焊接和高强度螺栓连接两种。

(2)高炉炉体框架安装一般程序:基础检查放线→下部框架柱→框架梁下部→平台梁、板→上部框架柱→柱间支撑→上部平台梁、板→炉顶平台→炉顶框架柱→炉顶框架梁→炉顶悬臂吊车梁。

(3)高炉炉体框架安装工艺:

①炉体下部框架安装时,与基础固定的第一段立柱吊装就位后,应调整和检查纵、 横向中心线及标高。

②下部框架各段立柱安装时,应在各安装段设置临时脚手架。

③下部框架箱形柱对接焊缝,宜先焊接内侧、后焊接外侧,并宜对称施焊。

④立柱安装应逐段或逐层检测和调整标高、纵横中心线、柱间两对角线长度之差、立柱垂直度。

⑤上部框架、炉顶刚架宜分段将两立柱和横梁、斜梁等在地面拼装成片后吊装就位。

3、高炉本体主要设备的安装要求

1)炉体冷却设备安装

高炉内部冷却设备主要是采用冷却壁和冷却板,冷却壁设置于炉壳和炉衬之间, 有光面冷却壁和镶砖冷却壁两种。

2)风口装置安装要求

(1)带水冷装置的大套、中套及小套,安装前进行压力试验。

(2)风口大套、中套及小套,可采用高炉热风环管下的电动单轨吊并辅以链式起重机吊装就位,中套及小套可采用配重平衡法吊装。

(3)风口固定装置顶紧后,顶板与大套法兰之间的间隙应不小于10.0mm。大套与中套的密合面间用0.1mm塞尺检查,塞入深度不应大于接触长度的1/3。

4、热风炉安装技术

热风炉主要作用是向高炉连续不断地输送温度高达1100~1300℃的热风。

按结构形式分类为:内燃式热风炉、外燃式热风炉、顶燃式热风炉。

热风炉设备安装内容主要包括:各类阀门和补偿器、助燃风机、检修设备、换热器、炉箅子及其支柱等。

1)热风炉炉壳安装一般程序

基础验收→铺垫干砂→炉底板安装→直筒段炉壳(下部)安装→底座托圈安装→炉箅子安装→炉底耐材砌筑→直筒段炉壳(上部)安装→炉顶炉壳安装→耐材砌筑→气密性试验→烘炉。

3)直筒段炉壳安装技术要求

(1)直筒段下部炉壳的安装,在炉底板中心处应设置测量塔架。上部壳体安装时, 应设置搁置在炉壳上的活动测量桥,并应在活动测量桥上挂设炉中心线坠和架设水准仪,应分别测量炉壳半径、炉壳钢板圈(带、环)上口高度差、炉壳钢板圈(带、环)中心相对炉底中心的同心度等。

(2)热风炉直筒段炉壳安装允许偏差:

炉壳钢板圈(带、环)中心与炉底中心应重合,允许偏差为热风炉高度1/1000,且不大于30.0mm;炉壳钢板圈(带、环)上口高度差,允许偏差为4.0mm;

炉壳钢板圈(带、环)的最大直径与最小直径之差,允许偏差为热风炉直径的2/1000。

4)炉顶炉壳安装技术要求

(1)炉顶炉壳安装前,应将炉体中心移植到安全平台上,应设置搁置在炉壳上的活动测量桥,并应在活动测量桥上挂设炉中心线坠和架设水准仪,应分别测量炉壳圆度、 炉壳圈(带、环)中心相对炉底中心的同心度、炉壳圈(带、环)上口高度差,以及相关接口短管中心线、标高等。

(2)炉顶炉壳的安装允许偏差:

炉顶中心与炉底中心应重合,允许偏差为热风炉直径的1/1000,且不大于30.0mm;

炉顶固定圈(带、环)的中心与炉体中心应重合,允许偏差为5.0mm;

炉顶固定圈(带、环)任意两点直径差,允许偏差为10.0mm;

炉顶固定圈(带、环)标高,允许偏差为±5.0mm。

4.9.2 炼钢设备安装技术

1、转炉炼钢工艺设备

1)转炉生产设备

(1)原料供应系统:包括铁水预处理、铁水倒罐站、混铁炉、废钢间、铁合金供应及石灰供应等设备。(2)吹炼、精炼与出钢系统:包括转炉本体、托圈、倾动装置、出钢、出渣及钢水精炼等设备。

(3)供氧系统:包括氧枪、氧枪横移(更换)小车、氧枪升降设备及滑道、氧气阀门间设备、副枪系统等设备。

(4)烟气净化与煤气回收系统:包括烟气冷却设备、煤气回收设备、蒸汽回收设备、烟气除尘及净化设备。

2)连铸生产主要设备

(1)浇注设备:包括钢包回转台、中间罐、烘烤器。

(2)连续铸钢设备:包括结晶器及振动装置、二次冷却装置、拉矫机、扇形段更换装置、引锭杆装置。

(3)出坯和精整设备:包括输送辊道、剪切机、喷印机、推钢机、翻钢机等设备。

4.9.4 空分与制氧设备安装技术

1、制氧设备组成

(1)原料空气过滤加压系统。主要设备:空气过滤器、空气压缩机。

(2)空气预冷及净化系统。主要设备:空冷塔、水冷塔、分子筛吸附器。

(3)空气分离系统。主要设备:空分塔(冷箱),为集冷箱结构、内部容器、设备及管道为一体的整体设备。包括:膨胀机、低温液体泵、主换热器、精馏塔、冷凝蒸发器、粗氩塔、精氩塔、过冷器等。

(4)产品气体压缩及输送系统。主要设备:氧气压缩机组、氮气压缩机组等。

(5)低温液体储备系统。主要设备:低温液体储罐、液体泵、蒸发器等。

(6)控制系统。包括电控和自动化仪表控制系统,大型空分设备都采用计算机集散控制系统,可实现自动控制。

2.制氧设备安装要求

3、冷箱安装要求

空分塔内系统多,压力等级不同,必须按系统、压力等级设置不同的试压回路分别试压。试验介质宜采用干燥无油的压缩空气、氮气。

(1)冷箱内管道应做强度试验,试验压力应为工作压力的1.15倍,稳压10min,压力不降为合格。

(2)冷箱内管道应在强度试验合格后做严密性试验,并应将强度试验后的压力降至工作压力,稳压30min,用发泡剂检验,不泄漏为合格。

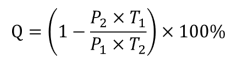

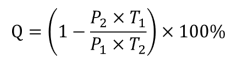

(3)冷箱内管道应做泄漏量试验,试验压力应为工作压力,停压12h,在试验压力稳定30min后,开始记录起点压力、起点温度,泄漏率不应大于2.5%为合格,泄漏率应按式(4.9-1)计算:

Q--泄漏率(%);

P1--起始绝对压力(MPa);

T1--起始热力学温度(K);P2--终点绝对压力(Mpa);

T2--终点热力学温度(K)。

6)管道吹扫要求

(1)吹扫气源应采用洁净、干燥、无油的压缩空气。当采用空压机吹扫时,空气预冷、净化系统应投入运行。吹扫的压力,低压系统宜为0.04 0.05MPa,高压系统宜为0.25 0.40MPa,不得超过容器和管道的工作压力,流速不应小于20m/s。

(2)空分系统的吹扫应先吹扫冷箱外系统、后吹扫冷箱内系统;冷箱外管道吹扫时,凡与冷箱内相连接的阀门应关闭。

(3)各系统的吹扫应反复多次进行,吹扫时间不应小于4h;采用沾湿的白色滤纸或白布放在吹扫出口处,经5min后,在纸或白布上应无机械杂质为合格。

(4)吹扫后系统恢复应符合清洁度要求,不得再进行影响管内清洁的其他作业。

4.9.5 炉窑砌筑施工技术

1、炉窑及砌筑材料的分类与性能

1)炉窑的分类

炉窑按其生产过程可分为两大类:动态炉窑和静态炉窑。例如:水泥回转窑就属于动态炉窑,连焦炉、玻璃熔窑属于静态炉窑。

2)耐火材料的分类

(1)按化学特性分类

4)其他耐火材料的种类及性能

(1)耐火纤维耐火纤维主要特点:耐高温、隔热保温性能好、隔热效率高、化学稳定性好、抗热振性强、绝缘性及隔声性能比较好

2、炉窑砌筑施工技术要求

1)炉窑砌筑前工序交接要求

(1)工序交接的技术要求

①炉窑的砌筑工程应于炉体骨架结构和有关设备安装完毕,经检查合格并签订交接证明书后,才可进行施工

②在工序交接时,对上一工序应及时进行质量检查验收并办理工序交接手续。

(1)工序交接证明书应包括的内容

①炉子中心线和控制标高及必要的沉降观测点的测量记录;

②隐蔽工程的验收合格证明;

③炉体冷却装置,管道和炉壳的试压记录及焊接严密性试验合格证明;

④钢结构和炉内轨道等安装位置的主要尺寸复测记录;

⑤动态炉窑或炉子的可动部分试运行合格证明;

⑥炉内托砖板和锚固件等的位置、尺寸及焊接质量的检查合格证明;

2)耐火砖砌筑的施工程序

(1)动态炉窑的施工程序

①动态炉窑砌筑必须在炉窑单机无负荷试运转合格并验收后方可进行。

②砌筑的基本顺序:从热端向冷端(或从低端向高端)→分段作业划线→选砖→配砖→分段砌筑→分段进行修砖及锁砖→膨胀缝的预留及填充

(2)静态炉窑的施工程序

①静态炉窑的施工程序与动态炉窑基本相同。

②静态炉窑的施工程序和动态炉窑的不同之处:

不必进行无负荷试运行即可进行砌筑;

砌筑顺序必须自下而上进行;

无论采用哪种砌筑方法,每环砖均可一次完成;

起拱部位应从两侧向中间砌筑,并需采用拱胎压紧固定,锁砖完成后,拆除拱胎。

3、耐火砖底和墙砌筑施工技术要求

1)耐火砖底砌筑施工技术要求

(3)反拱底应从中心向两侧对称砌筑。

2)耐火砖墙砌筑施工技术要求

(1)圆形炉墙应按中心线砌筑。

(2)弧形墙应按样板放线砌筑。

(4)圆形炉墙不得有三层重缝或三环通缝,上下两层重缝与相邻两环的通缝不得在同一地点。

(5)砌砖时应用木槌或橡胶锤找正,不应使用铁锤。砌砖中断或返工拆砖时,应做成阶梯形的斜槎。

4. 耐火砖拱和拱顶砌筑技术要求

5.不定形耐火材料施工技术要求

6.耐火喷涂料施工技术要求

7.耐火陶瓷纤维施工技术要求

8.冬期施工的技术要求

9.烘炉的技术要求

1.高炉炼铁设备

1、高炉炼铁设备

高炉炼铁系统主要设备由高炉本体及原料系统、送风系统、煤气系统、渣铁系统组成。

(1)高炉本体设备包括:炉体框架、炉壳、冷却设备、炉喉钢砖、炉顶保护板、炉顶装料设备等主要部件。

(2)原料系统设备包括:矿槽设备、焦槽设备、中间料仓设备、料车上料设备、上料主皮带机等。

(3)送风系统设备包括:鼓风设备、热风炉设备、风口装置等。

(4)煤气系统设备包括:煤气除尘器设备、环缝洗涤塔设备等。

(5)渣铁系统设备包括:炉前设备、铸铁机、水力冲渣设备等。

2. 高炉本体结构的安装要求

2、高炉本体结构的安装要求

高炉本体结构包括炉体框架和炉壳。高炉是横断面为圆形的炼铁竖炉,自上而下分为炉喉、炉身、炉腰、炉腹、炉缸5部分。高炉本体在现场组合安装。

1)高炉炉体框架安装

(1)高炉炉体框架的组成及连接方式:高炉炉体框架是布置在炉壳四周承受炉体各层平台和炉顶设备荷载的钢结构。框架由炉体下部框架、炉体上部框架和炉顶刚架三部分组成。其钢结构的连接方式有焊接和高强度螺栓连接两种。

(2)高炉炉体框架安装一般程序:基础检查放线→下部框架柱→框架梁下部→平台梁、板→上部框架柱→柱间支撑→上部平台梁、板→炉顶平台→炉顶框架柱→炉顶框架梁→炉顶悬臂吊车梁。

(3)高炉炉体框架安装工艺:

①炉体下部框架安装时,与基础固定的第一段立柱吊装就位后,应调整和检查纵、 横向中心线及标高。

②下部框架各段立柱安装时,应在各安装段设置临时脚手架。

③下部框架箱形柱对接焊缝,宜先焊接内侧、后焊接外侧,并宜对称施焊。

④立柱安装应逐段或逐层检测和调整标高、纵横中心线、柱间两对角线长度之差、立柱垂直度。

⑤上部框架、炉顶刚架宜分段将两立柱和横梁、斜梁等在地面拼装成片后吊装就位。

3.高炉本体主要设备的安装要求

3、高炉本体主要设备的安装要求

1)炉体冷却设备安装

高炉内部冷却设备主要是采用冷却壁和冷却板,冷却壁设置于炉壳和炉衬之间, 有光面冷却壁和镶砖冷却壁两种。

2)风口装置安装要求

(1)带水冷装置的大套、中套及小套,安装前进行压力试验。

(2)风口大套、中套及小套,可采用高炉热风环管下的电动单轨吊并辅以链式起重机吊装就位,中套及小套可采用配重平衡法吊装。

(3)风口固定装置顶紧后,顶板与大套法兰之间的间隙应不小于10.0mm。大套与中套的密合面间用0.1mm塞尺检查,塞入深度不应大于接触长度的1/3。

4.热风炉安装技术

4、热风炉安装技术

热风炉主要作用是向高炉连续不断地输送温度高达1100~1300℃的热风。

按结构形式分类为:内燃式热风炉、外燃式热风炉、顶燃式热风炉。

热风炉设备安装内容主要包括:各类阀门和补偿器、助燃风机、检修设备、换热器、炉箅子及其支柱等。

1)热风炉炉壳安装一般程序

基础验收→铺垫干砂→炉底板安装→直筒段炉壳(下部)安装→底座托圈安装→炉箅子安装→炉底耐材砌筑→直筒段炉壳(上部)安装→炉顶炉壳安装→耐材砌筑→气密性试验→烘炉。

3)直筒段炉壳安装技术要求

(1)直筒段下部炉壳的安装,在炉底板中心处应设置测量塔架。上部壳体安装时, 应设置搁置在炉壳上的活动测量桥,并应在活动测量桥上挂设炉中心线坠和架设水准仪,应分别测量炉壳半径、炉壳钢板圈(带、环)上口高度差、炉壳钢板圈(带、环)中心相对炉底中心的同心度等。

(2)热风炉直筒段炉壳安装允许偏差:

炉壳钢板圈(带、环)中心与炉底中心应重合,允许偏差为热风炉高度1/1000,且不大于30.0mm;炉壳钢板圈(带、环)上口高度差,允许偏差为4.0mm;

炉壳钢板圈(带、环)的最大直径与最小直径之差,允许偏差为热风炉直径的2/1000。

4)炉顶炉壳安装技术要求

(1)炉顶炉壳安装前,应将炉体中心移植到安全平台上,应设置搁置在炉壳上的活动测量桥,并应在活动测量桥上挂设炉中心线坠和架设水准仪,应分别测量炉壳圆度、 炉壳圈(带、环)中心相对炉底中心的同心度、炉壳圈(带、环)上口高度差,以及相关接口短管中心线、标高等。

(2)炉顶炉壳的安装允许偏差:

炉顶中心与炉底中心应重合,允许偏差为热风炉直径的1/1000,且不大于30.0mm;

炉顶固定圈(带、环)的中心与炉体中心应重合,允许偏差为5.0mm;

炉顶固定圈(带、环)任意两点直径差,允许偏差为10.0mm;

炉顶固定圈(带、环)标高,允许偏差为±5.0mm。

1.转炉炼钢工艺设备

1、转炉炼钢工艺设备

1)转炉生产设备

(1)原料供应系统:包括铁水预处理、铁水倒罐站、混铁炉、废钢间、铁合金供应及石灰供应等设备。(2)吹炼、精炼与出钢系统:包括转炉本体、托圈、倾动装置、出钢、出渣及钢水精炼等设备。

(3)供氧系统:包括氧枪、氧枪横移(更换)小车、氧枪升降设备及滑道、氧气阀门间设备、副枪系统等设备。

(4)烟气净化与煤气回收系统:包括烟气冷却设备、煤气回收设备、蒸汽回收设备、烟气除尘及净化设备。

2)连铸生产主要设备

(1)浇注设备:包括钢包回转台、中间罐、烘烤器。

(2)连续铸钢设备:包括结晶器及振动装置、二次冷却装置、拉矫机、扇形段更换装置、引锭杆装置。

(3)出坯和精整设备:包括输送辊道、剪切机、喷印机、推钢机、翻钢机等设备。

2.转炉炼钢设备安装技术

2、转炉炼钢设备安装技术

1)转炉本体设备吊装方式

吊装方法主要有台车法、滑移法、流动式吊车或卷扬机与滑轮组相配合吊装。

3.转炉本体安装技术

3、转炉本体安装技术

1)转炉本体设备安装程序

基础交接验收→基准线、点的设置→坐浆垫板设置→转炉支撑装置安装→托圈与轴承座装配→托圈吊装找正→炉壳组对→整体移动就位→倾动装置安装→炉体附属管道配管→调整、试车。

4. 连铸机安装要求

4、连铸机安装要求

1)基准点和基准线的设置

(1)连铸机纵向基准线一般设置3条:纵向中心线、铸流中心线及辅助纵向中心线。

(2)连铸机横向基准线设置3条:铸流外弧线、最终矫直辊中心线及输送辊道起始辊的轴线中心线。

(3)基准点一般设置在连铸机各层标高的基础内,外弧线附近、最终矫直点附近、 输送辊道起始辊附近及大包回转台附近。

1.轧钢工艺设备

1、轧钢工艺设备

(1)轧钢主要设备:通常把使轧件产生塑性变形的机器称为轧机。轧机由工作机座、传动装置(接轴、齿轮座、减速机、联轴器)及主电机组成。这一机器系统称主机列,也称轧钢主要设备。

(2)辅助设备:运输设备,如纵向运输轧材的辊道,垂直方向运输轧件的升降台,横向运输轧件的拉钢机和移钢机;加工设备,如切断轧件的剪切机和锯机,矫直轧件的矫直机,卷取轧件的卷取机;其他精整设备,如翻转件用的翻钢机,回转轧件用的回转台,冷却轧件用的冷床;以及收集、酸洗、打印、包装等工序所用的各种机械设备。

2)轧机的分类

(1)轧机按用途可分为:开坯轧机、型钢轧机、板带轧机、钢管轧机和特殊轧机(如横轧机、轮箍轧机等)。

(2)按轧辊在机座中的布置形式可分为:具有水平轧辊的轧机、具有立式轧辊的轧机、具有水平轧辊和立式轧辊的轧机、具有倾斜布置轧辊的轧机以及其他轧机五种形式。

(3)按轧机布置形式可分为:单机架式、多机架顺列式、横列式、连续式、半连续式、串列往复式、布棋式等。

2.轧机设备安装要求

2、轧机设备安装要求

1)轧机设备安装精度要求

轧机设备安装精度等级可划分为I、II两级:

(1)I级精度项目应包含:板带轧机、粗轧与精轧的带材连轧机、平整机、管材连轧机、高速线材轧机、棒材轧机、型材连轧机、中厚板成品轧机等。

(2)II级精度项目应包含:开坯机、钢坯轧机、穿孔机、焊管轧机等。

2)轧机机架吊装

轧机机架吊装方法有:行车吊装法、流动式起重机吊装法、专用起重装置吊装法等。

3. 主机设备安装要求

3、主机设备安装要求

8)试运行

(1)轧机低速压下装置、高速压下装置往返运转均不应少于5次,高低极限位置准确。

(2)主传动电动机空载试运行不应少于0.5h;电动机带动减速机试运行不应少于0.5h;电动机带动减速机、齿轮机座试运行不应少于0.5h;电动机带动减速机、齿轮机座和轧机试运行,按额定转速的25%、50%、75%、100%分别试运行不应少于2h。

(3)换辊装置及其他设备往返运行均不应少于5次,停止位置应符合设计文件的规定。

(4)试运行设备轴承温度应正常,滚动轴承轴承温升不超过40℃,且最高温度不得超过80℃;滑动轴承轴承温升不得超过35℃,且最高温度不得超过70℃。

1.制氧设备组成

1、制氧设备组成

(1)原料空气过滤加压系统。主要设备:空气过滤器、空气压缩机。

(2)空气预冷及净化系统。主要设备:空冷塔、水冷塔、分子筛吸附器。

(3)空气分离系统。主要设备:空分塔(冷箱),为集冷箱结构、内部容器、设备及管道为一体的整体设备。包括:膨胀机、低温液体泵、主换热器、精馏塔、冷凝蒸发器、粗氩塔、精氩塔、过冷器等。

(4)产品气体压缩及输送系统。主要设备:氧气压缩机组、氮气压缩机组等。

(5)低温液体储备系统。主要设备:低温液体储罐、液体泵、蒸发器等。

(6)控制系统。包括电控和自动化仪表控制系统,大型空分设备都采用计算机集散控制系统,可实现自动控制。

3.冷箱安装要求

3、冷箱安装要求

空分塔内系统多,压力等级不同,必须按系统、压力等级设置不同的试压回路分别试压。试验介质宜采用干燥无油的压缩空气、氮气。

(1)冷箱内管道应做强度试验,试验压力应为工作压力的1.15倍,稳压10min,压力不降为合格。

(2)冷箱内管道应在强度试验合格后做严密性试验,并应将强度试验后的压力降至工作压力,稳压30min,用发泡剂检验,不泄漏为合格。

(3)冷箱内管道应做泄漏量试验,试验压力应为工作压力,停压12h,在试验压力稳定30min后,开始记录起点压力、起点温度,泄漏率不应大于2.5%为合格,泄漏率应按式(4.9-1)计算:

Q--泄漏率(%);

P1--起始绝对压力(MPa);

T1--起始热力学温度(K);P2--终点绝对压力(Mpa);

T2--终点热力学温度(K)。

6)管道吹扫要求

(1)吹扫气源应采用洁净、干燥、无油的压缩空气。当采用空压机吹扫时,空气预冷、净化系统应投入运行。吹扫的压力,低压系统宜为0.04 0.05MPa,高压系统宜为0.25 0.40MPa,不得超过容器和管道的工作压力,流速不应小于20m/s。

(2)空分系统的吹扫应先吹扫冷箱外系统、后吹扫冷箱内系统;冷箱外管道吹扫时,凡与冷箱内相连接的阀门应关闭。

(3)各系统的吹扫应反复多次进行,吹扫时间不应小于4h;采用沾湿的白色滤纸或白布放在吹扫出口处,经5min后,在纸或白布上应无机械杂质为合格。

(4)吹扫后系统恢复应符合清洁度要求,不得再进行影响管内清洁的其他作业。

1.炉窑及砌筑材料的分类与性能

1、炉窑及砌筑材料的分类与性能

1)炉窑的分类

炉窑按其生产过程可分为两大类:动态炉窑和静态炉窑。例如:水泥回转窑就属于动态炉窑,连焦炉、玻璃熔窑属于静态炉窑。

2)耐火材料的分类

(1)按化学特性分类

4)其他耐火材料的种类及性能

(1)耐火纤维耐火纤维主要特点:耐高温、隔热保温性能好、隔热效率高、化学稳定性好、抗热振性强、绝缘性及隔声性能比较好

2.炉窑砌筑施工技术要求

2、炉窑砌筑施工技术要求

1)炉窑砌筑前工序交接要求

(1)工序交接的技术要求

①炉窑的砌筑工程应于炉体骨架结构和有关设备安装完毕,经检查合格并签订交接证明书后,才可进行施工

②在工序交接时,对上一工序应及时进行质量检查验收并办理工序交接手续。

(1)工序交接证明书应包括的内容

①炉子中心线和控制标高及必要的沉降观测点的测量记录;

②隐蔽工程的验收合格证明;

③炉体冷却装置,管道和炉壳的试压记录及焊接严密性试验合格证明;

④钢结构和炉内轨道等安装位置的主要尺寸复测记录;

⑤动态炉窑或炉子的可动部分试运行合格证明;

⑥炉内托砖板和锚固件等的位置、尺寸及焊接质量的检查合格证明;

2)耐火砖砌筑的施工程序

(1)动态炉窑的施工程序

①动态炉窑砌筑必须在炉窑单机无负荷试运转合格并验收后方可进行。

②砌筑的基本顺序:从热端向冷端(或从低端向高端)→分段作业划线→选砖→配砖→分段砌筑→分段进行修砖及锁砖→膨胀缝的预留及填充

(2)静态炉窑的施工程序

①静态炉窑的施工程序与动态炉窑基本相同。

②静态炉窑的施工程序和动态炉窑的不同之处:

不必进行无负荷试运行即可进行砌筑;

砌筑顺序必须自下而上进行;

无论采用哪种砌筑方法,每环砖均可一次完成;

起拱部位应从两侧向中间砌筑,并需采用拱胎压紧固定,锁砖完成后,拆除拱胎。

3.耐火砖底和墙砌筑施工技术要求

3、耐火砖底和墙砌筑施工技术要求

1)耐火砖底砌筑施工技术要求

(3)反拱底应从中心向两侧对称砌筑。

2)耐火砖墙砌筑施工技术要求

(1)圆形炉墙应按中心线砌筑。

(2)弧形墙应按样板放线砌筑。

(4)圆形炉墙不得有三层重缝或三环通缝,上下两层重缝与相邻两环的通缝不得在同一地点。

(5)砌砖时应用木槌或橡胶锤找正,不应使用铁锤。砌砖中断或返工拆砖时,应做成阶梯形的斜槎。

4. 耐火砖拱和拱顶砌筑技术要求

4、耐火砖拱和拱顶砌筑技术要求

(5)锁砖应按拱和拱顶的中心线对称均匀分布。锁砖砌入拱和拱顶内的深度宜为砖长的2/3~3/4,拱和拱顶内锁砖砌入深度应一致。不得使用砍掉厚度1/3以上的或砍凿长侧面使大面成楔形的锁砖,且不得在砌体上砍凿砖。

5.不定形耐火材料施工技术要求

5、不定形耐火材料施工技术要求

2)施工技术要求

(1)搅拌耐火浇注料的用水应采用洁净水。

(2)浇筑用的模板,应有足够的强度和刚度,支模尺寸准确,并防止在施工过程中变形。模板接缝应严密,不漏浆。对模板应采取防粘措施。与浇注料接触的隔热砌体表面,应该采取防水措施。

(4)搅拌好的耐火浇注料,应在30min内浇注完成,或根据施工说明要求在规定的时间内浇注完。已初凝的浇注料不得使用。

(8)拆模要求。不承重模板,应在浇注料强度能保证其表面及棱角不因拆模而受损坏或变形时,才可拆模。承重模板应在浇注料达到设计强度70%之后,才可拆模。

6.耐火喷涂料施工技术要求

6、耐火喷涂料施工技术要求

(1)喷涂料应采用半干法喷涂,喷涂料加入喷涂机之前,应适当加水润湿,并搅拌均匀。

(2)喷涂时,料和水应均匀连续喷射,喷涂面上不允许出现干料或流淌。

(3)喷涂方向应垂直于受喷面,喷嘴与喷涂面的距离宜为1~1.5m, 喷嘴应不断地进行螺旋式移动,使粗细颗粒分布均匀。

(4)大面积喷涂应分段连续进行,一次喷到设计厚度,内衬厚度超过300mm需分层喷涂时,应在前层喷涂料凝结前喷完次层。

(5)喷涂完毕后,应及时开设膨胀缝线,可用1 3mm厚的楔形板压入30~50mm而成。

7.耐火陶瓷纤维施工技术要求

7、耐火陶瓷纤维施工技术要求

按耐火纤维陶瓷制品形状,耐火陶瓷纤维内衬分为层铺式内衬、叠砌式内衬和折叠式模块内衬。

8.冬期施工的技术要求

8、冬期施工的技术要求

(2)耐火泥浆、耐火浇注料的搅拌应在暖棚内进行。

耐火泥浆、耐火可塑料、耐火喷涂料和水泥耐火浇注料等在施工时的温度均不应低于5℃。

但黏土结合耐火浇注料、水玻璃耐火浇注料、磷酸盐耐火浇注料施工时的温度不宜低于10℃。

(3)调制耐火浇注料的水可以加热,加热温度为:

硅酸盐水泥耐火浇注料的水温不应超过60℃;

高铝水泥耐火浇注料的水温不应超过30℃。

水泥不得直接加温。耐火浇注料施工过程中,不得另加促凝剂。

(4)冬期施工耐火浇注料的养护

①水泥耐火浇注料可采用蓄热法和加热法养护。加热硅酸盐水泥耐火浇注料的温度不得超过80℃;加热高铝水泥耐火浇注料的温度不得超过30℃。

②黏土、水玻璃、磷酸盐水泥浇注料的养护应采用干热法。水玻璃耐火浇注料的温度不得超过60℃。

9.烘炉的技术要求

9、烘炉的技术要点

1)烘炉阶段的主要工作

①制定工业炉的烘炉计划

②准备烘炉用的工机具和材料③确认烘炉曲线④编制烘炉期间作业计划及应急处理预案

⑤确定和实施烘炉过程中监控重点

2)烘炉的技术要点

(1)工业炉在投入生产前必须烘干烘透。烘炉前应先烘烟囱及烟道。

(2)耐火浇注料内衬应该按规定养护后,才可进行烘炉。

(3)烘炉应在其生产流程有关的机电设备联合试运转及调整合格后进行。

(4)烘炉过程中,应根据炉窑的结构和用途、耐火材料的性能、建筑季节等制定烘炉曲线和操作规程。其主要内容包括:烘炉期限、升温速度、恒温时间、最高温度、更换加热系统的温度、烘炉措施、操作规程及应急预案等。

(5)烘炉必须按烘炉曲线进行。

拒绝盲目备考,加学习群领资料共同进步!

师资团队

-

免费听

赵春晓

幽默风趣,思维导图总结精彩,考点层次分明。

主讲:安全生产管理,建设工程施工管理,建设工程项目管理

233网校一级建造师《项目管理》、二级建造师《施工管理》独家签约网课老师。某“双一流、211”高校副研究员、硕导,国家一级注册建造师、造价师。

免费听

王东兴

灵魂导师

主讲:建设工程法规及相关知识,建设工程法规及相关知识,安全生产法律法规

管理学硕士,国家注册一级建造师,多年从事教育行业,主攻工程经济、项目管理、企业管理方向。

-

免费听

董航

主讲:建设工程经济

曾任中建一局集团项目执行经理,多年现场经验,对施工现场生产管理、现场安全、施工技术非常熟悉,在一级建造师、注册安全工程师执业资格考试方面,有丰富的教学经验,更有其独特的培训风格,其地毯式培训教学,准确打击知识点,每年都会帮助广大学员顺利取证。

免费听

江凌俊

口诀一绝

主讲:目标控制(土木建筑),进度控制(水利),建筑施工安全,建筑工程管理与实务,建筑工程,建筑施工安全

曾在设计院任职,线上线下多年培训行业从业经历。

-

免费听

胡宗强

主讲:市政公用工程

从事建造师培训多年。经验丰富,命题方向把握准确。

免费听

黄明峰

封“神”级老师

主讲:消防安全技术综合能力,消防安全技术实务,消防安全技术综合能力,消防安全案例分析,安全生产技术基础,建设工程项目管理

主要从事一级消防工程师、中级安全工程师等考试培训。

专业智能,高效提分

章节练习

章节专项突破

进入做题

精选试题

省时高效精选

进入做题

模拟考场

海量题免费做

进入做题

考前点题

高效锁分72小时

进入做题

每日一练

每天进步一点点

进入做题

历年真题

真题实战演练

进入做题

易错题

精选高频易错题

进入做题

模考大赛

同场闯关做题

进入做题

APP刷题神器

模考大赛

考点打卡

做题闯关

扫描二维码 下载233网校APP刷题

互动交流

微信扫码关注公众号

获取更多考试资料