直方图法

直方图法相关课程

直方图法考点解析

直方图法考点解析

直方图法介绍

直方图法介绍

1)直方图法即频数分布直方图法,是用来反映产品质量数据分布状态和波动规律的统计分析方法。用途是:①判断工序的稳定性;②推断工序质量规格标准的满足程度;③分析不同因素对质量的影响;④计算工序能力等。

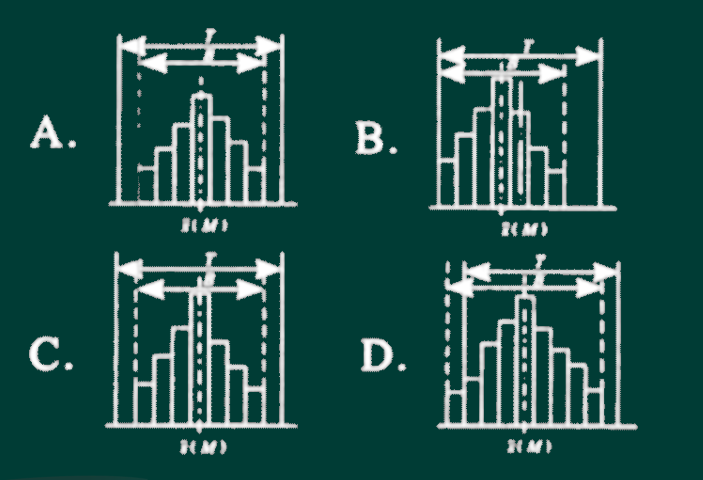

2)直方图的形状,判断产品质量状况。

直方图法考点试题

大咖讲解:直方图法

抽样检验缘由、检验批

提供检验的一批产品称为检验批(N)。检验批有稳定和流动两种形式。

所谓稳定批,是指将产品整批存放在一起,即批中所有单位产品是同时提交检验的。

所谓流动批,则是指检验批中的单位产品逐个从检验点通过,由检验人员直接进行检验。

(1)检验批构成

构成一批的所有单位产品,不应有本质差别,只能有随机波动。只要生产处于稳定状态,还是应采用较大的检验批。

(2)批量

一批产品所包含的产品总数称为批量。批量大小没有统一规定。

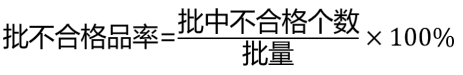

(3)批质量衡量方法(计数+计量)

①计数方法

A.以批不合格品率为质量指标,也称为计件;

B.以批中每百单位产品的平均不合格数为质量指标,不合格数应为不合格品(个)数×不合格项数,也称为计点。

②计量方法

A.以批中单位产品某个质量特性的平均值为质量指标;

B.以批不合格品率为质量指标;

C.以批中单位产品某个质量特性的标准差为质量指标等。

2. 检验批

提供检验的一批产品称为检验批(N)。

检验批有稳定和流动两种形式。所谓稳定批,是指将产品整批存放在一起,即批中所有单位产品是同时提交检验的。所谓流动批,则是指检验批中的单位产品逐个从检验点通过,由检验人员直接进行检验。

随机抽样方法

(1)简单随机抽样

简单随机抽样就是排除人的主观因素,按以下方式逐个抽取样本单元的方法:第一样本单元从总体中所有N个抽样单元中随机抽取;第二个样本单元从剩下的(N-1)个抽样单元中随机抽取……依此类推,直至抽取n个样本单元为止。广泛用于原材料、构配件进货检验和分项工程、分部工程、单位工程完工后检验。

(2)系统随机抽样

系统随机抽样是指将总体中的抽样单元按某种次序排列,在规定范围内随机抽取一个或一组初始单元,然后按一套规则确定其他样本单元的抽样方法。如每隔一定时间或空间抽取一个样本,其第一个样本是随机的,所以又称为机械随机抽样;用系统随机抽样得到的样本称为系统样本。这种方法主要用于工序质量检验。

(3)分层随机抽样

分层随机抽样是指将总体分割成互不重叠的子总体(层),在每层中独立地按给定的样本量进行简单随机抽样。例如,由不同班组生产的同一种产品组成一个批,在这种情况下,考虑各班组生产的产品质量可能会有波动,为了获得有代表性的样本,便可将整批产品按不同班组分成若干层。这样,可使同一层内的产品质均匀整齐,然后在各层内再分别抽取样本。

(4)分级随机抽样

分级随机抽样是指第一级抽样从总体中抽取初级抽样单元,以后每一级抽样是在上一级抽样单元中抽取次一级的抽样单元。分级随机抽样一般用于总体很大的情况下,例如对批量很大的砖的抽样,就可以按二次抽样来进行。

(5)整群随机抽样

整群随机抽样是指将总体分成若干互不重叠的群,每个群由若干个体组成。总体中随机抽取若干个群,抽出的群中所有个体便组成样本。

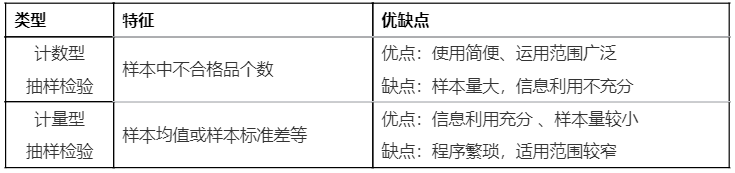

抽样检验分类

(1)按检验目的:抽样检验可分为监督检验和验收检验。

(2)按产品质量特征不同,抽样检验可分为计数抽样检验和计量抽样检验。

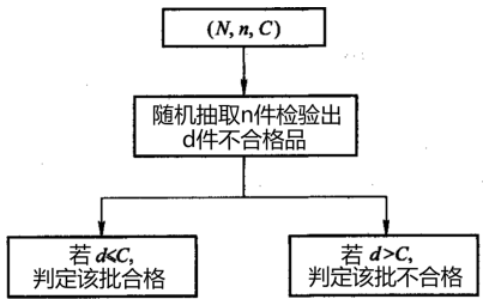

(3)按抽取样本次数不同,抽样检验可分为一次、二次、多次抽样。

1)一次抽样检验:最简单的计数检验方案。示意图如下:

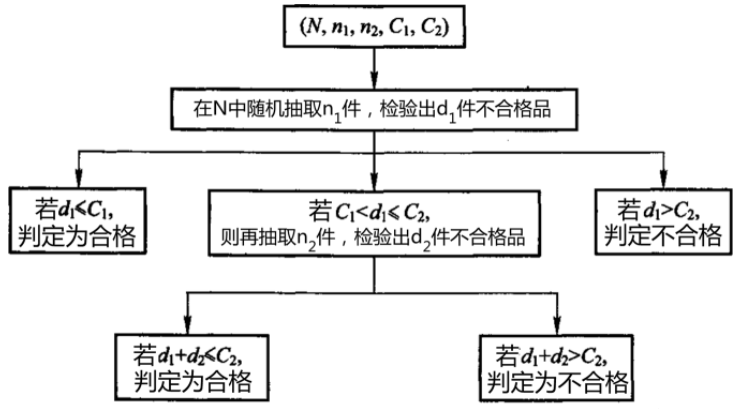

2)二次抽样检验,也称双次抽样检验。示意图如下:

(4)按抽样方案是否可调整,抽样检验可分为调整型抽样检验和非调整型抽样检验

1)调整型抽样检验。按照预先确定的规则适当地调整抽样方案。

当批质量处于正常情况时,采用正常抽样方案;

当批质量变坏时,改用加严抽样方案;当批质量显著变好时,允许使用放宽抽样方案。

2)非调整型抽样检验。使用中没有调整规则,适用于对孤立批产品的检验。

(5)按是否可组成批,抽样检验可分为逐批检验和连续抽样检验。

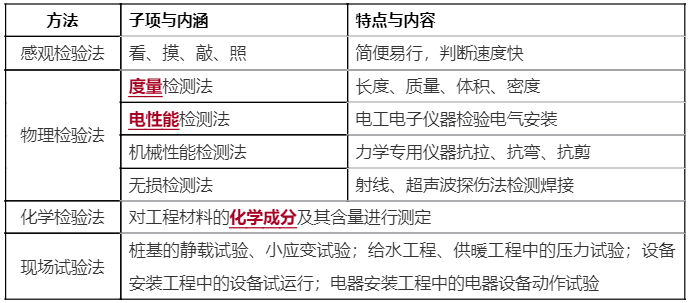

施工质量检验方法

施工质量检验可采用感观检验法、物理检验法、化学检验法和现场试验法等。

分层法、调查表法

分层法

1)将调查收集的原始数据,根据不同的目的和要求,按某一性质进行分组整理的分析方法;

2)可以更深入地发现和认识质量问题及其产生原因;

3)是工程质量统计分析中的一种最基本方法;其他统计方法通常需要与分层法配合使用。

调查表法

1)调查表法又称为调查分析法、检查表法,是粗略地进行原因分析的一种方法。

2)根据使用目的不同,采用的调查表有:工序分布检查表、缺陷位置检查表、不良项目检查表、不良原因检查表等。

因果分析图法、排列图法

因果分析图法

又称为鱼刺图或树枝图,用来分析、追溯质量缺陷产生的最根本原因。

进行质量特性因果分析时,应注意以下几点:

1)一个质量特性或一个质量问题使用一张图分析;

2)通常采用QC小组活动的方式进行,集思广益,共同分析;

3)必要时可邀请QC小组以外的有关人员参与,广泛听取意见;

4)分析时要充分发表意见,层层深入,排除所有可能的原因;

5)在充分分析的基础上,由各参与人员采用投票或其他方式,从中选择1~5项多数人达成共识的最主要原因。

排列图法

又称为主次因素分析法,是用来分析影响质量主次因素的有效方法。

A类因素,即主要因素,累计频率在0~80%,加强控制、重点管理;

B类因素,即次要因素,累计频率在80%~90%,常规管理;

C类因素,即一般因素,累计频率在90%~100%,可放宽管理。

原则:将频数从大到小排序→计算频率→计算累计频率

相关图法

相关图法

又称为散布图,是用来观察分析两种质量数据之间相关关系的图形方法。

正相关(图a):向上变化的一条直线带,随x增加,y也相应增加;x和y有较强的制约关系;

弱正相关(图b)∶向上较分散的直线带,随x的增加,y也有增加趋势;y还受其他更重要因素影响;

不相关(图c):一团或平行于x轴的直线带,x变化不会引起y的变化;可排除x因素;

负相关(图d):向下的一条直线带,说明x对y的影响与正相关恰恰相反;

弱负相关(图e):向下分布的较分散的直线带,xy的相关关系较弱,且趋势相反,寻找其他重要因素;

非线性相关(图f):呈一曲线带,即在一定范围内x增加y也增加;超过这个范围后,x增加y下降。

注意:y除受×影响外,还受其他更重要的因素影响的是:(图b)和(图e)。

控制图法

1)图又称为管理图,是一种在直角坐标系内画有控制界限,描述生产过程中产品质量波动状态的图形。利用控制图分析质量波动原因,判明生产过程是否处于稳定状态的方法,称为控制图法。

如果点子随机落在上、下控制界限内,则表明生产过程正常并处于稳定状态,不会产生不合格品;如果点子超出控制界限,或点子排列有缺陷,则表明生产状况有异常,生产过程处于失控状态。

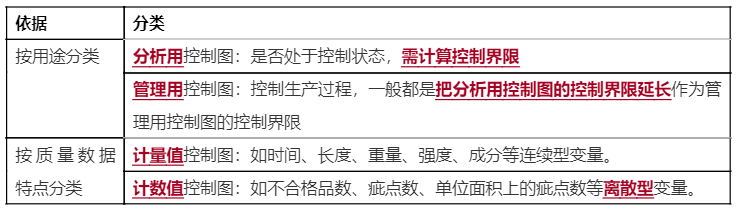

2)控制图种类

3)制图的观察分析

同时满足以下两个条件时,可以认为生产过程基本上处于稳定状态:

①连续25点中没有一点在界限外或连续35点中最多一点在界限外或连续100点中最多2点在界限外;

②控制界限内的点子随机排列且没有缺陷。

如果控制图中的点子分布不满足以下条件时,说明生产过程发生了异常变化。生产过程有异常的情形有:

①连续7点或更多点在中心线同一侧。

②连续7点或更多点呈上升或下降趋势。

③连续11点中至少有10点在中心线同一侧。在连续14点中有12点在同侧。在连续17点中有14点在同侧。在连续20点中有16点在同侧。【多点同侧】

④连续3点中至少有2点和连续7点中至少有3点落在二倍标准差与三倍标准差控制界限之间。

⑤点子呈周期性变化。

4)如果生产过程处于稳定状态,则把分析用控制图转为管理用控制图。分析用控制图是静态的,而管理用控制图是动态的。随着生产过程的进展,通过抽样取得的质量数据点描在控制图上,随时观察点子的变化。如果点子落在控制界限外或界限上,即判断生产过程异常;点子即使在控制界限内,也应随时观察其有无缺陷,以对生产过程正常与否做出判断。

相关知识点pdf资料

【快收藏】2024年二级建造师《施工管理》时间考点(36条)

二级建造师考试报名专业对照一览表

最新发布!2024年二级建造师《建设工程施工管理》考试大纲

速看!2024年二级建造师《建设工程法规及相关知识》考试大纲

速看!2024年二级建造师《公路工程》考试大纲

新鲜出炉!2024年二级建造师《建筑工程》考试大纲

新鲜出炉!2024年二级建造师《市政工程》考试大纲

大变!2024年二建《市政工程》考试大纲变化对比表(可下载)

速看!2024年二级建造师《矿业工程》考试大纲

速看!2024年二级建造师《机电工程》考试大纲

速看!2024年二级建造师《水利水电工程》考试大纲

大变!2024年二建《建筑工程》考试大纲变化对比表(可下载)

速看!2024年二建《市政工程》新旧教材变化对比表

速看!2024年二建《工程法规》新旧教材变化对比表

速看!2024年二建《施工管理》新旧教材变化对比表

速看!2024年二建《建筑工程》新旧教材变化对比表

2024年二建《施工管理》考前10页纸,重难点一网打尽!

【快收藏】2024年二级建造师《施工管理》数字考点(16条)

【快学习】2024年二级建造师《施工管理》计算考点(5条)

【直接背】2024年二建《施工管理》记忆口诀(35条)

2024年二建《施工管理》考前25页纸,速背!

2024年二建《管理》新教材10个必考点6:工程网络计划

2024年二建《管理》新教材10个必考点3:施工组织设计层次

2024年二建《管理》新教材10个必考点5:流水施工进度计划

2024年二建《管理》新教材10个必考点4:合同计价方式

2024年二建《管理》新教材10个必考点2:施工项目管理组织结构形式

2024年二建《管理》新教材10个必考点1:施工总承包模式

2024年二建《管理》新教材10个必考点10:挣值法

2024年二建《管理》新教材10个必考点8:各大措施汇总

2024年二建《管理》新教材10个必考点7:双代号时标网络+前锋线