在寿命周期成本分析中必须考虑资金的时间价值。常用的寿命周期成本评价方法有费用效率(CE)法、固定效率法和固定费用法、权衡分析法等。

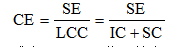

1、费用效率(CE)法

式中:CE——费用效率;

SE一一工程系统效率;

LCC——工程寿命周期成本;

IC——设置费;

SC——维持费。

设置费IC:研究开发费、设计费、制造费、安装费、试运转费

维持费SC:运行费(人工费、动能费),维修费(维修材料费、劳务费、外委维修费),后勤支援费(备件库存资金、备机费、维修用设备费、试验费、库存费、搬运费、培训费),报废的费用

(1)寿命周期成本。对于寿命周期成本的估算,必须尽可能地在系统开发的初期进行。

费用估算的方法包括

1)费用模型估算法。

2)参数估算法。

3)类比估算法。这种方法在开发研究的初期阶段运用。通常在不能采用费用模型法和参数估算法时才采用,但实际上它是应用得最广泛的方法。

4)费用项目分别估算法。

2、固定效率法和固定费用法【2019】

固定费用法:是将费用值固定下来,然后选出能得到最佳效率的方案。

固定效率法:是将效率值固定下来,然后选取能达到这个效率而费用最低的方案。

3、权衡分析法

在寿命周期成本评价法中,权衡分析的对象包括以下五种情况:

(1)设置费与维持费的权衡分析;

为了提高费用效率,该机加工产品生产线还可以采用以下各种有效的手段:

1)改善原设计材质,降低维修频度;

2)支出适当的后勤支援费,改善作业环境,减少维修作业;

3)制订防震、防尘、冷却等对策,提高可靠性;

4)进行维修性设计;

5)置备备用的配套件、部件和整机,设置迂回的工艺路线,提高可维修性;

6)进行节省劳力的设计,减少操作人员的费用;

7)进行节能设计,节省运行所需的动力费用;

8)进行防止操作和维修失误的设计。

(2)设置费中各项费用之间的权衡分析;

1)进行充分的研制,降低制造费;

2)将预知的维修系统装入机内,减少备件的购置量;

3)购买专利的使用权,从而减少设计、试制、制造、试验费用;

4)采用整体结构,减少安装费。

(3)维持费中各项费用之间的权衡分析;

1)采用计划预修,减少停机损失;

2)对操作人员进行充分培训,由于操作人员能自己进行维修,可减少维修人员的劳务费;

(4)系统效率和寿命周期成本的权衡分析;

1)通过增加设置费使系统的能力增大(例如增加产量);

2)通过增加设置费使产品精度提高,从而有可能提高产品售价;

3)通过增加设置费提高材料的周转速度,使生产成本降低;

4)通过增加设置费,产品的使用性能具有更大的吸引力,可使售价和销售量得以提高。

(5)从开发到系统设置完成这段时间与设置费的权衡分析。

进行这项权衡分析时,可以运用计划评审技术(PERT)。